0086-18861028088

Saideli, bilimsel araştırma, satış ve centrifujlerin üretimini, lider santrifüj ayırıcı üreticileri arasında konumlandırmanın yanı sıra kurutucular ve filtreler üretmektedir. Ana ürünler endüstriyel santrifüj, endüstriyel santrifüj kurutucu ve endüstriyel filtredir.

https://www.saideli.com/

API üretimi sırasında, duvar penetration syonu kurulum centrifujü GMP ve FDA gereksinimlerini karşılayabilir.

Bu santrifüj kurutma makinesi, mükemmel bir conta sistemi, mutlak güvenlik ile ayırma, kurutma, sterilizasyonu entegre eder ve özellikle yüksek potens bileşikleri, farmasötik çıkış aşamaları, yüksek toksik ürünler, uygulama yöntemleri, steril bir ortamda üretilmesi gereken maddeler ve oksijene duyarlı ürünler. En iyi santrifüj kurutma üreticilerinden biri olarak, birinci sınıf kalitede ürünler üretiyoruz. Onlarla ilgileniyorsanız, lütfen bizimle iletişime geçmek için aşağıdaki formu doldurun. Rekabetçi bir santrifüj kurutma makinesi fiyatında sizinle görüşeceğiz.

SAIDELI kaliteyi hayatı olarak görüyor ve profesyonel bir denetim ekibine sahip.

Aynı zamanda, şirket her kanalda her kanalda profesyonel yetenekleri devreder ve geliştirir, böylece yüksek kaliteli bir çekirdek teknik grubu oluşturulur.

Saideli, bağımsız olarak santrifüj geliştiren en eski yerli şirketlerden biridir. Sonra, centrifujlerin akıllı gelişimine giden yolu üç açıdan anlayacağım.

İlk olarak, ilk açıdan konuşalım;

Santrifüj, katı-sıvı ayrımı elde etmek için santrifüj kuvveti kullanan mekanik bir cihazdır.Santrifüj katı sıvı ayırıcı. Şu anda, filtre ortamının sınıflandırmasına göre, centrifujler medya tipi centrifujlere ve orta tip olmayan centrifujlere ayrılabilir. Bunların arasında, merkezkaç kuvvetinin etkisiyle ayrılmayı sağlamak için bir filtre bezi veya filtre ekranına dayanan bir santrifüj, medya tipi bir centrifujdür.

Orta olmayan santrifüj ve medya içeren santrifüj arasındaki fark, tamburda delik veya filtre (bez) olmamasıdır. Çalışırken, süspansiyon tamburda yüksek hızda döner. Katı ve sıvı fazların farklı özgül ağırlığı nedeniyle, üretilen santrifüj kuvveti de farklıdır ve katı ve sıvının ayrılması gerçekleşir.

Birincisi, müşterilerin özelleştirilmiş ihtiyaçlarını karşılamak için özel bir santrifüj geliştirmektir.

İkincisi, müşterilerin farklı ayırma gereksinimlerini karşılamak için entegre bir santrifüj geliştirmektir.

Son olarak, üçüncü seviyede, harici teknolojilerin akıllı entegrasyonu hakkında konuşalım.

Birincisi yeni malzemelerin ve yeni süreçlerin araştırılması ve uygulanmasıdır. Teknolojik ilerlemeyle, cam elyaf takviyeli plastik, karbon fiber, mühendislik plastikleri, seramik ve alaşımlar gibi yeni malzemeler muhtemelen paslanmaz çeliğin yerini alacaktır. Bu nedenle, santrifüj ayırma faktörünü ve maksimum yükleme kapasitesini araştırmaya ve keşfetmeye devam etmeliyiz, centrifujün tek makine çıkışını artırmalı ve verimliliği en üst düzeye çıkarmalıyız.

İkincisi akıllı sensörler ve akıllı cihazların uygulamasıdır. Bu santrifüj üzerinde büyük bir etkiye sahiptir, çünkü centrifujün otomatik sürekli üretim sürecinde birçok sorun vardır. Akıllı sensörlerin ve akıllı cihazların kullanımı sorunları etkili bir şekilde geliştirebilir.

Üçüncüsü, nesnelerin İnterneti teknolojisi ve bulut platformu teknolojisinin uygulamasıdır. Mevcut makine üretim teknolojisi, hidrolik basınç, pnömatik teknoloji ve PLC ve DCS elektrik kontrol teknolojisinin ilerlemesiyle, centrifujler tam otomatik sürekli üretim operasyonlarını gerçekleştirdi, ve farmasötik şirketler temelde dcs'nin dağıtılmış kontrolünü gerçekleştirdiler. Saideli bir bulut platformu teknoloji merkezi kurmaya hazırlanıyor.

Akıllı üretim yolunu özetlemekSaideliÜrünün kendisinin akıllı dönüşümü; Müşteri ihtiyaçlarının akıllı özelleştirilmesi; Harici teknolojilerin akıllı entegrasyonu. Dokuz yönü var, yani:

1. Santrifüj stabilitesini geliştirmek

2. Santrifüj güvenliğini artırmak

3. Akıllı seçim ve tasarım

4. Müşterilerin özelleştirilmiş ihtiyaçlarını karşılamak için özel bir santrifüj geliştirin

5. Müşterilerin farklı ayırma gereksinimlerini karşılamak için entegre bir santrifüj geliştirin

6. Üretim sürekliliğini ve üretim verimliliğini artırmak için özel yapılar ve özel cihazlar geliştirinEndüstriyel centrifujler

7. Yeni malzemelerin ve yeni süreçlerin araştırılması ve uygulanması

8. Akıllı sensörler ve akıllı cihazların uygulanması

9. IoT teknolojisi ve bulut platform teknolojisi uygulaması

Genellikle üç ila dört ay.

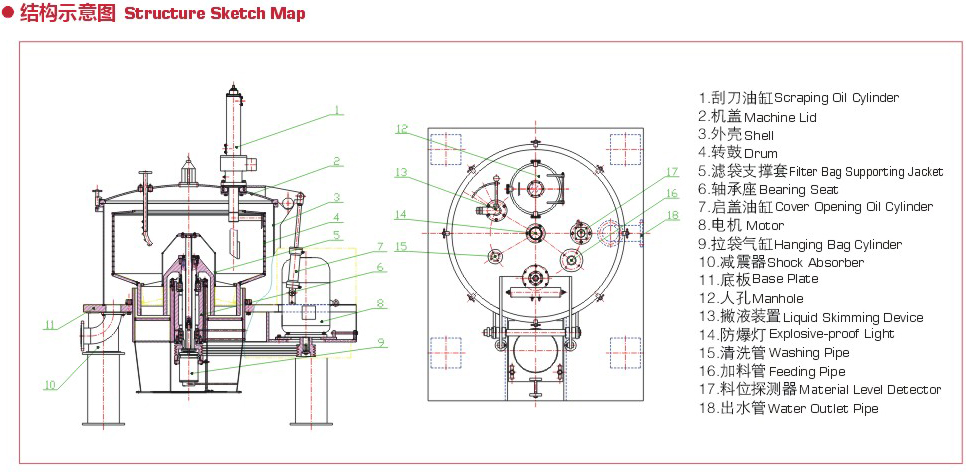

Duvar penetration syonlu GKC yatay otomatik kazıyıcı centrifujleri, aktif ilaç maddeleri üretimi için farmasötik alanlarda çok yaygın olarak kullanılmaktadır. Bu ilaç santrifüj makinesinin güç ve üretim alanları tamamen ayrılabilir, çapraz kontaminasyon olmaz. Ve bu santrifüj uygulamasının muhafazası tüm tamburu göstermek için açılabilir ve tüm artık filtre keki çıkarılabilir.

GKH otomatik sifon kazıyıcı santrifüj, Tapioca nişastası, mısır nişastası, buğday nişastası vb. Gibi her türlü nişasta üretiminde, skimming cihazları ve çift besleme yöntemleri ile yaygın olarak kullanılmaktadır. Santrifüj ayırma ekipmanı, katı toz ürünlerinde yüksek verim kapasitesi ve düşük nem içeriğini gerçekleştirebilir (çıkış nemi yaklaşık 33-35%). Profesyonel olarakSantrifüj tedarikçisi, Biz GKH1250, GKH1600 ve GKH1800 modeli seçilebilir. Sifon kazıyıcı santrifüjTam otomatik çalışma ve işçilik maliyetlerinden tasarruf edecektir.

GKH santrifüj: nişasta üretimi için idealdir. Yüksek kapasite, düşük nem. Modeller: GKH1250, GKH1600, GKH1800. Maliyet tasarrufu için tam otomatik.

Yanıcı ve patlayıcı, kimya endüstrisinin önemli bir özelliğidir. Kimyasal üretim sürecinde, birçok yanıcı ve patlayıcı tozlar ve çözücüler vardır, bu nedenle centrifujün sızdırmazlık ve patlamaya dayanıklı performansı dikkate alınmalıdır.Sıvı katı santrifüjPatlama ve sızıntı riski olmadan çeşitli tehlikeli ortamlarda kullanılabilir.

GKF yatay kazıyıcı santrifüj ve LGZ dikey santrifüj, atık pil geri dönüşümünde, tuz gölü, Spodumene özleri lityumdan lityum ekstraksiyonunda yaygın olarak kullanılmaktadır. Ve ana müşterilerimiz Albemarle, Ganfeng lityum, CNGR, BYD, Tianqi lityum vb.

Çok etkili mevaporasyon, birden fazla buharlaştırıcıyı birbirine bağlayan, önceki etki buharlaştırıcısından ısıtma buharı olarak bir sonraki etki buharlaştırıcısına ikincil buhardan yararlanan bir sistemi ifade eder. Ve bir sonraki etki buharlaştırıcısında damıtılmış suya yoğuşmalı.

Tüp ısı eşanjörünün tüp kafası için, firmamız güzelliği dikkate alırken kaynak kalitesini sağlayan otomatik kaynak kullanır.

Firmamız tarafından bağımsız olarak geliştirilen yüksek verimlilik, enerji tasarrufu, çevre koruma ve yüksek derecede otomasyon katı-sıvı ayırma ekipmanıdır.

Ekipman, besleme pompasının basıncını, malzemenin ağırlığını ve kauçuk diyaframın extrusion yonunu filtre bezinden bulamacındaki sıvıyı hızla filtrelemek için kullanır. Böylece verimli katı-sıvı ayrımı elde edilir. Tasarım, geleneksel ekipmanın eksikliklerini "sıkışmış", sızıntıya kolay ve büyük güç tüketimini çözen sektördeki tanınmış yapıyı benimser. Yaygın olarak kullanılan inpharmaceutical, metalurji, madencilik, kimyasal, kömür kimyasalları, titanyum dioksit, kağıt, gıda, ilaç ve çevre koruma ve diğer birçok sanayi.

Sepet santrifüj makinesi PLC tarafından kontrol edilir. GKC otomatikYatay santrifüjDuvar penetration syonu kurulumunu benimser; Sepet centrifujinin güç alanı ve işleme alanı ayrılabilir. Yüksek gereksinimleri olan ilaç endüstrisinde kullanılabilir. Tüm konut kovası muayene ve temizlik için açık olabilir.

LGZ alt deşarj centrifujü, katı-sıvı ayırma işlemleri için tasarlanmış tam otomatik, yüksek teknoloji ürünü bir strijdür. Kullanıcıların talebine uygun olarak, L(P)GZ alt deşarj centrifujlerinin besleme, ayırma, yıkama, dehidratasyon ve boşaltma gibi prosedürleri otomatik olarak uzaktan kumanda ile tamamlanabilir. Bu alt deşarj santrifüj makineleri, verimliliği, güvenilirliği ve çok yönlülüğü nedeniyle ilaç, ince kimyasallar, gıda işleme ve çevre mühendisliği gibi sektörlerde yaygın olarak kullanılmaktadır.

XJZ üst askıya toplu santrifüj yapısı üst bulunan bir iletim sistemi benimser, dikey motor doğrudan kaplin aracılığıyla davul sürüş sağlar ve tambur milin alt ucunda sabitlenir. Üst askıya alınmış motor toplu santrifüj çalışma prensibi. Motor, tamburun dönmesini sağlar. Tambur besleme hızına ulaştığında, ayrılacak süspansiyon ürünleri besleme borusundan yüksek hızda tambur içine girecektir. Ön ayar hacmine ulaşıldığında besleme durur. Sonra hızDavul filtresi çalışıyorAyırmak için yükseltilecek. Santrifüj kuvveti altında, ürünler bir filtre bezi (filtre ekranı) ile filtrelenecektir. Sıvı faz döner tambur deliğinden boş odaya atılacak ve sıvı boşaltma borusundan boşaltılacaktır. Katı faz tamburda tutulacak ve yıkama olabilen silindirik filtre kekleri oluşturacak

Endüstriyel santrifüj makinesi PLC tarafından kontrol edilir. Bu türSantrifüj ayırıcı makinesiFrekansı çevirici ile hızı düzenler; Fren sistemi dinamik frenleme ve rejeneratif frenlemeyi kullanır. Ürün seviyesi tespiti, hız kontrolü, şaft sıcaklığı ve titreşim izleme gibi prosedürler sayesinde, tüm ayırma işlemi otomatik dolaşım çalışmasıdır (besleme, dehidrasyon, yıkama, boşaltma vb. Dahil). Ayrıca, seçilebilir bir manuel çalışma modu mevcuttur.

Hydeli Pharmaceuticals, r-a büyük santrifüj ekipmanı satın aldı ve üretime koydu.

Endüstriyel santrifüj, sıvılardan katılar gibi bir karışımdaki farklı yoğunlukların bileşenlerini ayırmak ve izole etmek için santrifüj kuvveti kullanan bir makinedir.

Santrifüj ayırıcı filtre, katı partikülleri bir karışımdaki sıvıdan ayırmak için santrifüj kuvvetini kullanan bir tür filtrasyon ekipmanıdır. Tipik olarak dönen bir tambur veya koni şeklindeki bir kaptan oluşur.

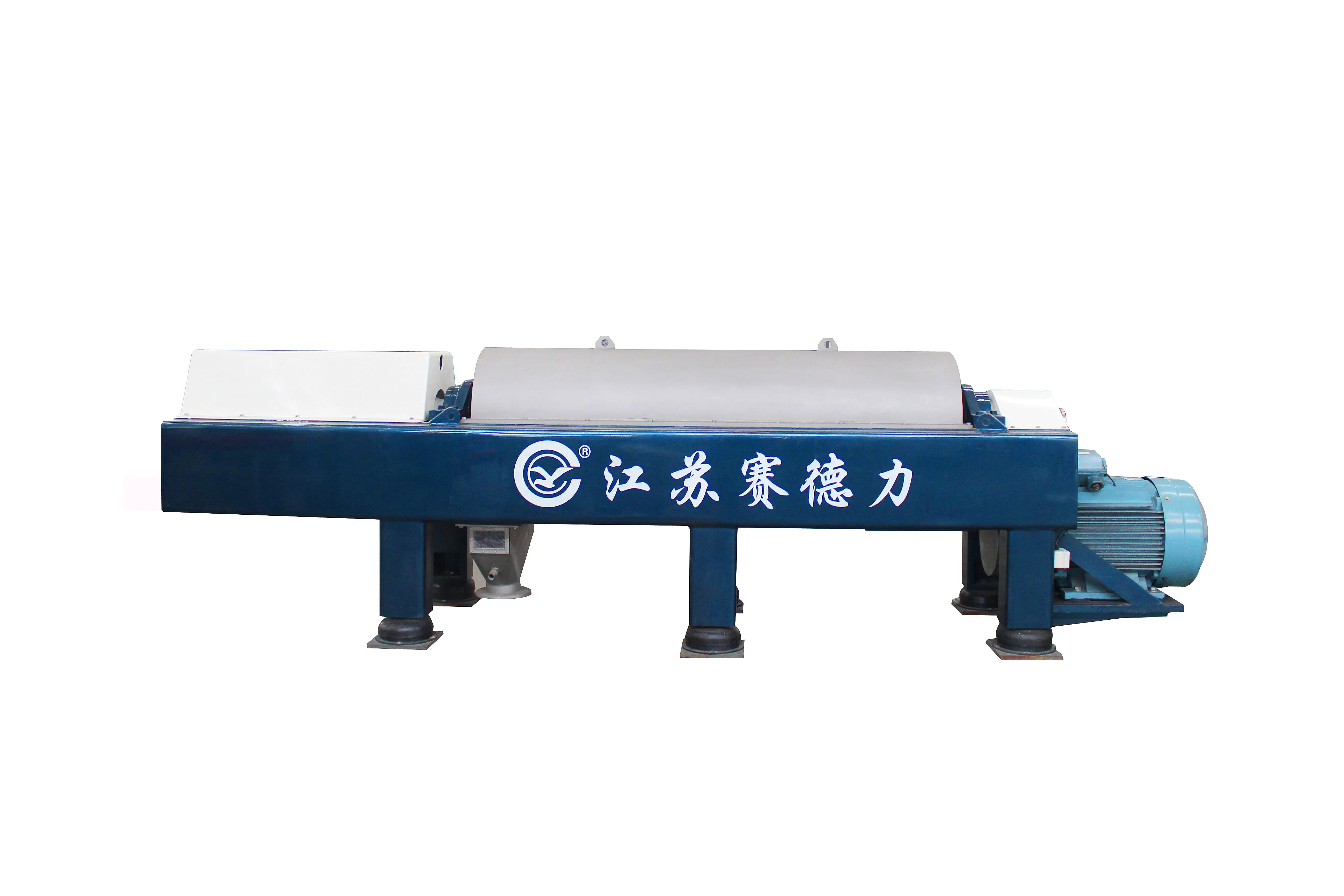

Saideli Decanter santrifüj makinesi, müşteriler arasında popüler bir seçim haline getiren çeşitli avantajlar sunar. Çin'in önde gelen dekanter santrifüj üreticilerinden biri olan Saideli, sektörde güçlü bir üne kavuşmuştur. İşte Saideli Decanter santrifüj makinesinin bazı avantajları:

Verimli ayırma:Dekanter santrifüj makinesi, katı ve sıvı bileşenleri bir karışımdan etkili bir şekilde ayırmak için tasarlanmıştır. Parçacıkların sedimantasyonunu hızlandırmak için santrifüj kuvvetini kullanır ve besleme malzemesinin verimli bir şekilde ayrılmasına ve netleştirilmesine izin verir.

Çok yönlülük:Profesyonel bir dekanter santrifüj şirketi olarak Saideli, çok yönlü ve farklı endüstrilerde çeşitli uygulamalarda kullanılabilen yüksek kaliteli dekanter santrifüj makinesi üretmektedir. Atıksu arıtma, kimyasal üretim, gıda işleme, ilaç ve madencilik gibi sektörlerde katı-sıvı ayırma işlemleri için uygundur.

Rekabetçi fiyatlandırma:Çin'deki en iyi decanter santrifüj üreticilerinden biri olan Saideli, ürünleri için rekabetçi dekanter santrifüj fiyatı sağlar. Bu satın alınabilirlik, makinelerini küçük ölçekli işlemlerden büyük endüstriyel tesislere kadar geniş bir müşteri yelpazesine ulaştırabilir.

FSD kurutma centrifujü, delikli bir tamburun içinde kurutulan malzemeyi döndürerek çalışır. Tambur yüksek hızda dönerken, merkezkaç kuvveti üretilir ve nemin tamburun deliklerinden atılmasına neden olur. Kurutulmuş malzeme daha sonra toplanırken, nem genellikle ayrı bir çıkış veya toplama sistemine yönlendirilir.

Jiangsu Saideli, birEndüstriyel santrifüj makinesi üreticisiSürekli olarak endüstriyel santrifüj ayırıcıları, endüstriyel santrifüj kurutucu ve endüstriyel filtre içeren yüksek teknoloji ve en kaliteli ürünleri geliştirir. Ulusal yüksek teknoloji ürünü bir kuruluş olarak Saideli, bilimsel araştırma, satış ve santrifüj ayırma ekipmanlarının yanı sıra bazı kurutucular ve filtrelerin üretimini entegre eder. Güçlü yeteneği, iyi bilinen itibar, sıkı kalite yönetimi ve üst servis sistemi ile Saideli santrifüj ayırma ekipmanları için ünlüdür, çin'de lider bir marka olmak ve santrifüj ayırıcı makine tüm dünyada ihraç edilmiştir.

Kimyasal üretim alanında, iyi sızdırmazlık ve patlamaya dayanıklı performans ile santrifüj popülerdir. Hem operatörleri hem de çevreyi koruyacağından.

Süspansiyondaki katı ve sıvı, tamburun yüksek hızlı dönüşü ile oluşan merkezkaç kuvveti altında ayrılacak ve katı sepet içinde bırakılacak ve sıvı çıkış yoluyla boşaltılacaktır. Daha sonra katı kazıyıcı tarafından toplanacak.

Her ürünün kalitesini sağlamak için SAIDELI tam bir kalite kontrol güvence sistemi kurmuştur.

Şu anda, şirket bir yerli önde gelen profesyonel bilimsel araştırma enstitüsü ve bir ayırma ve kurutma teknolojisi deney yanı sıra bilimsel araştırma için 42 takım ekipman vardır.

Bir makine seti.

Akıllı sensörler ve akıllı cihazların uygulanması. Bu santrifüj üzerinde büyük bir etkiye sahiptir, çünkü centrifujün otomatik sürekli üretim sürecinde birçok sorun vardır. Akıllı sensörler ve akıllı ekipman kullanımı sayesinde, aşağıdaki problemler etkili bir şekilde geliştirilebilir:

Besleme hacminin zor kontrolü sorununu geliştirin. Şu anda, bizim besleme ses kontrolüSürekli santrifüjEsas olarak reaktör sıvı seviyesi, akış ölçer, malzeme seviyesi tespiti, deneyim süresi vb. Tarafından değerlendirilir ve kontrol edilir. Bu parametreler sadece katı-sıvı karışımı miktarını yansıtır. Anne likörü atıldıktan sonra, katı filtre kek kalınlığı ve kalitesi yargılanamaz, aşırı temizlik ve aşırı uzun veya kısa dehidrasyon süresi ile sonuçlanır. Bu nedenle, lazer ve ultrasonik kalınlık göstergeleri ve tartım sistemleri geliştiriyoruz. Lazer ve ultrasonik kalınlık göstergeleri sayesinde, santrifüj katı filtre keki kalınlığını doğru bir şekilde belirleyebiliriz. Tartım sistemi santrifüj içindeki katı malzemeyi ölçebilirDavul filtresi. Bu parametrelere göre, santrifüj kontrol sistemi, rafine üretim elde etmek için temizleme hacmi parametrelerini ve dehidrasyonunu otomatik olarak ayarlayabilir ve değiştirebilir.

Katı malzemelerin nem içeriğinin yüksek hızlı ayırma sırasında yargılanması zor olduğu sorunu geliştirin. Uzun santrifüj yüksek hızlı ayırma süresi, artık filtre kekinin çok kalın olmasına ve ikincil ayırma etkisini etkilemesine neden olur. Kısa ayırma süresi, nakliye sırasında taşınması kolay olan malzemenin yüksek nem içeriğine neden olur. Tıkanma, kurutma işlemi bölümünde ve diğer eksikliklerde enerji tüketiminin israfı. Şu anda, bu sorun sadece manuel gözlem ve zaman deneyimi ile çözülebilir. Gelecekteki gelişmeyle, akıllı kameraların teknik gelişimi ve görüntü tanıma veya çevrimiçi nem içeriği algılama sensörlerinin ortaya çıkması bu teknik sorunu çözecektir.

Filtre bezini değiştirmenin zorluğunu artırın. Filtre bezinin değiştirilmesi, sınırlı bir alanda çalışmayı gerektirir. Makinede ve boru hattında kalan kimyasal gazlar ve katılar insan vücuduna zararlıdır ve değiştirme süresi uzundur, bu da centrifujün ve diğer eksikliklerin uzun kesinti süresine neden olur. Bu nedenle, filtre bezlerini değiştirmek için akıllı robotik kollar geliştiriyoruz, böylece işçilerin emek yoğunluğunu geliştiriyoruz ve kesinti süresini kısaltıyoruzEndüstriyel centrifujler.

Bilim ve teknolojinin artan gelişmesiyle, algılama teknolojisi giderek olgunlaşmıştır. Gelecekte, malzemenin konsantrasyonu, rengi ve sıcaklığı değişse bile, ekipmanın kendisi tarafından algılanacaktır. Santrifüj, besleme akış hızını, besleme hızını, ayırma süresini, ayırma hızını ve diğer parametreleri algılama ve kontrol sistemi hesaplamaları ve analizleri yoluyla otomatik olarak ayarlayabilir. Gerçek zamanlı izleme ve malzeme ayırma verilerinin bağımsız ayarlanması sayesinde, artık yukarı akış ekipmanı ile sınırlı değildir. Centrifujün etkisi, son ayırma etkisi müşteri ihtiyaçlarını karşılar.

Sensör teknolojisinin hızlı gelişmesinin santrifüj teknolojisinin yükseltilmesinde başka bir anahtar faktör olabileceğini düşünüyoruz. Centrifujlerdeki PLC ve dcs'nin kullanımı, kılavuzdan otomatik olarak ilerlemeyi gerçekleştirdiği gibi, centrifujlerdeki sensör teknolojisinin uygulanması, centrifujün akıllı hale gelmenin anahtarıdır.

Santrifüj, merkezkaç hızlanmasının daha yoğun maddelere ve parçacıkların radyal yönde dışa doğru hareket etmesine neden olduğu sedimantasyon prensibi açısından çalışır. Santrifüj hızlanma, radyal yönde daha yoğun maddelerin ve parçacıkların dışa doğru hareket etmesine neden olur. Kütlesi merkezkaç kuvvetini aştığı sürece, bu parçacıklar atalet nedeniyle dış duvara ve tüpün merkezine doğru hareket edecektir.

MVR, buhar mekanik sıkıştırma teknolojisi için kısadır. MVR, kendi ikincil buharının enerjisini yeniden kullanan ve böylece harici enerji ihtiyacını azaltan bir enerji tasarrufu teknolojisidir. Evaporatör çalışma süreci kompresör tarafından düşük sıcaklıkta buhar sıkıştırmak, sıcaklık ve basıncı artırmak, entalpi artırmak ve daha sonra yoğunlaştırmak için ısı değiştirici girin, buharın gizli ısısını tam olarak kullanmak için. Başlangıca ek olarak, tüm buharlaşma işlemi sırasında taze buhar talep edilmez.

Bir sıcak plakalı ısı değiştirici, malzemenin normalde plakalar ve ısı kaynağı veya soğuk kaynak arasında plaka boşluğunda yukarı doğru akan kompakt bir ısı değiştiricidir.

Kendi kendini temizleyen yüzeyler ve sızdırmazlık yapıları nedeniyle düşük bakım maliyetleri

Tüp ısı değiştiricisinden 3 kat daha küçük

Büyük temas yüzeyi nedeniyle, ısı transfer verimliliği yüksektir

En uygun türbülans nedeniyle ölçek eğilimi büyük ölçüde azalır

Düşük bakım maliyeti

Hermetik olarak kapatılmış ısı değiştiricilerinden daha yüksek basınçlara dayanabilir

Saideli GK(F) serisi otomatik yatay kazıyıcı santrifüj sadece orta ve ince parçacık içeren süspansiyonların ayrılması için değil, aynı zamanda zararlı katı-sıvı ayrımı için de kullanılır. Patlayıcı ve yanıcı ürünler. Katı ürünü boşaltmak için eğimli bir hazne veya vidalı konveyör kullanır.

Bu otomatik kazıyıcı santrifüj esas olarak ilaç endüstrisi ve kimya endüstrisi gibi alanlarda hammadde, ara ürünler ve son ürünlerin katı-sıvı ayrılmasında kullanılır.

L(P)LGZ dikey sepet centrifujleri, fibroid ürünlerin katı-sıvı ayrımı ve ince taneler ve orta boy taneler içeren süspansiyon için uygundur. Örneğin alçı, amonyum sülfür, bluestone, potasyum klchloride, boraks, boya maddesi, reçine, pestisit, gıda katkı maddesi, nişasta, şeker, tatlandırıcı, antibiyotik, madencilik ve çevre koruma gibi vitamin ve diğer endüstriler, vb.

Sadece orta ve ince partikül için değil, aynı zamanda zararlı, patlayıcı ve yanıcı ürünlerin katı-sıvı ayrımı için de kullanılırlar. Katı sıvı santrifüj ayırıcıEsas olarak ilaç endüstrisi ve kimya endüstrisi gibi alanlarda hammaddelerin, ara ürünlerin ve son ürünlerin katı-sıvı ayrımında kullanılır.

Bir endüstriyel santrifüj, yüksek hızlarda maddelerin bir karışımını döndürür, bu da daha az yoğun partiküllerin merkeze daha yakın kalmasına neden olur. Ayrılmış bileşenler daha sonra farklı çıkışlarla ayrı ayrı toplanabilir.

Evet, endüstriyel santrifüj filtreler, parçacıkların yoğunluğuna bağlı olarak genellikle 0.5 mikrondan 200 mikrona kadar değişen çok çeşitli parçacık boyutlarını işleyebilir.

Yatay dekanter santrifüj veya dekanter ayırıcı olarak da bilinen LW dekanter santrifüj, çeşitli sektörlerde çok çeşitli uygulamalara sahiptir. Çin'de belirgin bir dekanter santrifüj üreticisi olarak, LW decanter santrifüj verimli bir ayırma sunar ve çeşitli alanlarda popülerlik kazanmıştır. İşte LW dekanter centrifujün bazı yaygın uygulamaları:

Atıksu arıtma: dekanter ayırıcı, atıksu arıtma işlemlerinde önemli bir rol oynar. Bu türYatay santrifüj makinesiÇamur veya tortu gibi katı parçacıkları, atıksudan etkili bir şekilde ayırabilir ve kirleticilerin uzaklaştırılmasına ve temiz su üretimine izin verebilir.

Petrol ve gaz endüstrisi: petrol ve gaz endüstrisinde, LW dekanter santrifüj çeşitli amaçlar için kullanılır. Petrol, su ve katıları sondaj çamurunda ayırmak, değerli yağın geri kazanılmasını sağlamak ve çevresel etkiyi en aza indirmek için kullanılabilir. Ayrıca, petrol rafinerileri ve açık deniz platformlarından üretilen çamurun susuzlanmasına yardımcı olur ve uygun atık yönetimini kolaylaştırır.

Yiyecek ve içecek işleme: katı sıvı ayırma için gıda ve içecek endüstrisinde yatay dekanter santrifüj kullanılır. Meyve suyu ekstraksiyonu, bitkisel yağ gibi işlemlerde sıvıları katılardan ayırmaya yardımcı olur. İstenilen bileşenleri verimli bir şekilde ayırarak, ürün kalitesini ve tutarlılığını sağlamaya yardımcı olur.

Kimyasal ve farmasötik endüstriler: dekanter çamur ayırıcısı, çeşitli kimyasal süspansiyonları, farmasötik ara maddeleri ve API (aktif farmasötik madde) bileşiklerini ayırmak ve netleştirmek için kullanılabilir.

Evet, FSD santrifüj kurutma makinesi enerji verimliliği ile bilinir. Verimli nem giderme işlemi ile birlikte tamburun yüksek dönme hızı, kuruma süresini en aza indirmeye ve enerji tüketimini azaltmaya yardımcı olur.

Profesyonel bir endüstriyel santrifüj makinesi üreticisi olarak Saideli, daha büyük bir modele sahip yüksek kaliteli laboratuar santrifüj ve endüstriyel santrifüj makinesi sağlar. Ve ilaç, kimyasal ve gıda endüstrileri gibi birçok endüstride yaygın olarak kullanılmaktadır. Endüstriyel santrifüj makinesi yüksek üretim kapasitesine, düşük enerji tüketimine ve kompakt yapıya ve yüksek otomasyon derecesine sahiptir.

Tatlandırıcı ve şeker günlük hayatımızda çok yaygın gıda katkı maddeleridir. Endüstride santrifüj, tozu süspansiyondan çıkarmak için kullanılabilir.

Santrifüj, uygun katı konsantrasyon ile süspansiyonun katı sıvı ayırma ekipmanıdır.

1953 yılından beri sektörde çalışıyoruz.

Bu ürünler sadece ulusal durumla uyumlu değildir ve ilaç üretimi için GMP şartnamesini karşılamakla kalmaz, aynı zamanda aynı ithal ürünleri de değiştirir, çin'in bu alanında teknik boşluğu dolduran ve devlet patentlerinin birkaç parçasını alan.

Saideli santrifüj, daha büyük modelle laboratuar santrifüj ve endüstriyel üretim centrifujüne ayrılabilir. Ve ilaç, kimyasal ve gıda endüstrisi gibi birçok endüstride yaygın olarak kullanılmaktadır.

Ahşap kasalar ve kontrplak kutular.

Genel bir filtrasyon ve ayırma ekipmanı olarak, centrifujler kimyasal, ilaç, petrol, pestisit ve diğer endüstrilerde yaygın olarak kullanılmaktadır. Tarafından işlenen çok çeşitli malzemeler nedeniyleEndüstriyel centrifujlerÇoğu yanıcı ve patlayıcı malzemelerdir. Aynı zamanda, santrifüj yüksek hızda döndüğü için, dönerken statik elektrik biriktirmek kolaydır. Yanıcı malzemeler ve uygun çevre koşulları durumunda, yanma ve patlama kazalarına neden olmak kolaydır.

Ardından, santrifüj yanıcı ve patlayıcı malzemeler içeren çözeltiyi centrifulediğinde potansiyel yangın ve patlama tehlikelerine göre;

1. Bu makale yanma ve patlama kazalarının nedenlerini analiz eder ve patlama korumasının temel prensiplerini ortaya koyar;

2. Yanıcı ve patlayıcı malzemeler içeren çözeltiyi santrifüj ile ayırma sürecinde potansiyel güvenlik tehlikeleri göz önünde bulundurulduğunda, ilgili güvenlik önlemleri önerilmektedir.

Patlamaya neden olan üç element: belirli bir yanıcı gaz konsantrasyonu, belirli bir miktarda oksijen ve onları ateşlemek için yeterli ısıya sahip bir yangın kaynağı. Kimyasal patlamaları önlemek için üç temel koşulun bir arada bulunması, yanıcı maddelerin kimyasal patlamalarını önlemek için temel teoridir.

Centrifujün patlamaya dayanıklı önlemleri: santrifüj, hareketli parçalar için yeterli güvenliğe sahip olacak şekilde tasarlanmıştır, çalışma sırasında sürtünme oluşmaz, temassız frenleme, transmisyon kayışları için anti-statik kayışlar, ve makinede elektrostatik topraklama cihazları.

Makinedeki oksijen konsantrasyonunu azaltmak için, en yaygın yöntem, makinedeki oksijen konsantrasyonunu azaltmak ve makinedeki oksijen konsantrasyonunu yanıcı gazın patlayıcı sınırının altında azaltmak için nitrogen jü azot ile doldurmaktır.

Burada, basit azot doldurma cihazının sadece nitrogen jü nitrojen ile doldurduğu ve azot dolumunun güvenilir olup olmadığını kontrol etmediği belirtilmelidir. Azot anormal olduğunda, gerçek zamanlı olarak tespit edilemez ve çalışan santrifüj hemen durdurulamaz, bu da tehlikeye eğilimlidir!

Bu nedenle, güvenilir azot doldurma koruması sağlamak için, bir azot gazı algılama cihazı gereklidir. Yaygın olarak kullanılan algılama yöntemleri azot basıncı algılama, azot akış algılama ve oksijen konsantrasyonu algılama içerir.

Düşen film evaporatörü esas olarak bir kabuk, bir ısıtma plakası, bir distribütör, bir buğu çözücü, bir besleme sıvı sirkülasyon pompası vb. Geleneksel boru şeklindeki düşen film tipinin ana farkı:

Sıcak plaka ısı transfer elemanı.

Plaka düşen film, buhar plaka boşluğundan geçer. Malzemelerin konsantrasyonu için uygundur.

Bu ekran santrifüj PLC tarafından kontrol edilir ve hızı frekans çevirici ile düzenler. Sürekli santrifüj fren sistemi dinamik frenleme ve rejeneratif frenleme uygular, tüm ayırma işlemi otomatik bir dolaşım işlemidir ve manuel çalışma modu otomatik çalışma modundan değiştirilecek şekilde uygulanabilir.

GKH serisi otomatikSifon santrifüjKüçük katı fazlı taneciklik gibi ürünleri ayırmak için daha uygundur ve ayrılması zordur. Farmasötik, kimyasal ve gıda endüstrilerinde (örneğin nişasta, kalsiyum fosfat, sodyum bikarbonat) yaygın olarak kullanılmaktadır.

LB platformu hermetik üst deşarj centrifujü, belirli bir aralıkta, 0'dan nominal döner hıza kadar besleme, temizleme ve katı-sıvı ayrımı için döner hızın ayarlanmasını sağlar. Bu üst deşarj santrifüj kuvvetinin etkisi altında, malzeme sıvıyı çıkarmak için tambur duvarında eşit olarak dağıtılır. Katı faz malzemesi ve filtre ağı (veya filtre torbası) arasındaki boşluktan delme, sıvı faz, kabuğun boş haznesine tambur duvar deliğinden atılır ve daha sonra katı faz tamburda kalır. Sıvı malzeme besleme boru hattında ve yıkama borusundan yıkama suyunda beslendiğinden, beslemeyi kontrol etmek için özel valfler vardır.

Tüm sızdırmazlık patlamaya dayanıklı yapısını kabul eden santrifüj, otomatik hava değişim sistemine (oksijen içeriğine veya koruyucu gaz basıncına göre) veya inert gaz korumasına sahiptir, böylece ilaç endüstrisinin GMP normu ve yanıcı ve patlayıcı ürünlerin katı-sıvı ayrımı talebini karşılayabilir. İç yüzey parlatılır ve ölü açılar kalmaz. Bağlantı parçaları, kaynak dikişi, köşe ve kenar yuvarlak ve düzgün bir işlem kabul eder. Optimize edilmiş bir yıkama etkisi elde etmek için CIP sistemi (ürün ve makine temizliği) ile donatılmıştır.

Endüstriyel santrifüj kullanmanın avantajları arasında yüksek verim, düşük işletme maliyetleri ve çok çeşitli maddeleri minimum işçilik ve bakım ile ayırma yeteneği bulunmaktadır.

Santrifüj filtration syonu, yüksek hızlı rotasyon yoluyla santrifüj kuvvetinin uygulanmasına dayanırken, çökelme, parçacıkların zamanla yerleşmesine neden olan yer çekimine dayanır. Santrifüj hızlandırılmış bir sedimantasyon şeklidir. Çoğu geleneksel filtrasyon yöntemi, partiküllerin giderilmesi için bir filtre ortamı kullanır. Sıvı/katı malzeme filtreden geçerken, katı malzeme toplanır ve çıkarılır. Özellikle, santrifüj işlemi, tek kullanımlık filtre ortamının gereksinimini tamamen ortadan kaldırır.

Evet, FSD santrifüj kurutma makinesi genellikle daha düşük sıcaklıklarda çalışacak şekilde tasarlanmıştır, santrifüj kurutucuyu ısıya duyarlı malzemelerin termal hasara veya bozulmaya neden olmadan kurutulması için uygundur.

Çiftlik kimyasallarının çoğu, operatörlerin ve çevrenin sağlığına zararlı olacak şekilde zehirlidir. Endüstride iyi bir sızdırmazlık ve patlamaya dayanıklı performans ile santrifüj, üretimde en iyi seçim olacaktır.

Saideli tarafından üretilen yatay santrifüj makinesi yüksek üretim kapasitesine sahiptir ve ayırma performansı mükemmeldir. Katogoriye ait yatay santrifüj makinesiSantrifüj ayırma ekipmanıPLC tarafından kontrol edilir ve hızı frekans çevirici ile düzenler, fren sistemi dinamik frenleme ve rejeneratif frenleme uygular, yatay centrifujün tüm ayırma işlemi otomatiktir.

Boşaltma yöntemi ile, centrifujler ayrılabilirYatay santrifüj makinesiVeDikey santrifüj makinesi. Çalışma modu ile santrifüj ayırıcı, toplu santrifüj ve sürekli santrifüj için ayrılabilir. Bu arada, santrifüj ayırma makinesinin boyutu laboratuar ve endüstriyel kullanıma ayrılabilir. Ayrıca, santrifüj ayırıcı kullanımları otomatik ve manuel işlemler arasındaki farklara sahiptir.

Aynı zamanda, şirket, tedarik ile dikey olarak entegre edilebilen ürün eşzamanlı tasarım ve geliştirme için kalifiye olmuştur. Farklı müşterilerin mühendislik gereksinimlerine göre, şirket tasarım verilerini daha doğru ve verimli hale getirebilir.

Deniz, tren veya hava yoluyla.

Katı-sıvı ayırma önemli bir birim operasyonudur ve teknik seviyesi, ilaç ve kimya endüstrisinde büyük ölçekli ve proses bazlı üretimin ilerlemesini ve güvenilirliğini doğrudan etkiler. Üretim kapasitesi, enerji tüketimi, çevre koruma ve ekonomik faydalar gibi. Santrifüj, katı-sıvı ayrımı elde etmek için santrifüj kuvveti kullanan mekanik bir cihazdır, bu nedenle centrifujün önemi kendiliğinden belirgindir.

Şu anda, filtre ortamının sınıflandırmasına göre, centrifujler medya tipi centrifujlere ve orta tip olmayan centrifujlere ayrılabilir. Bunların arasında, merkezkaç kuvvetinin etkisiyle ayrılmayı sağlamak için bir filtre bezi veya filtre ekranına dayanan bir santrifüj, medya tipi bir centrifujdür.

Orta olmayan santrifüj ve medya içeren santrifüj arasındaki fark, tamburda delik veya filtre (bez) olmamasıdır. Çalışırken, süspansiyon tamburda yüksek hızda döner. Katı ve sıvı fazların farklı özgül ağırlığı nedeniyle, üretilen santrifüj kuvveti de farklıdır ve katı ve sıvının ayrılması gerçekleşir.

Yeni ortaya çıkması ileEndüstriyel santrifüj tipleriCentrifujlerin gelişim tarihini de hatırlayabiliriz.

Avrupa'da endüstriyel centrifujler doğdu. 18. Yüzyıldaki ilk sanayi devriminden sonra, tekstil endüstrisinin hızla gelişmesiyle, pamuk susuzlaştırma için üç metrelik bir santrifüj 1836 yılında ortaya çıktı. 1877 yılında peynir işleme endüstrisinin ihtiyaçlarını karşılamak için sütü ayırmak için kullanılan bir krem ayırıcı icat edildi.

20. Yüzyıla girdikten sonra, petrolün kapsamlı bir şekilde kullanılmasıyla, otomatik cüruf boşluğuna sahip bir disk tipi piston cüruf ayırıcı, 1950 s'de başarıyla geliştirildi. Son yıllarda, çevre koruma, üç atık arıtma ve ilaç ve kimyasal geliştirme ihtiyaçları ile çeşitli yeni santrifüj türleri de ortaya çıkmıştır.

Centrifujlerin gelişmesi tarihi boyunca, modern sektörün sürekli ilerlemesi ve geliştirilmesi ile gelişmiştir ve gelişmiştir.

İlk endüstriyel devrim, centrifujün doğuşu, mekanize üretim gerçekleştirdi;

İkinci sanayi devriminde, elektrik motorunun icadı centrifujü elektriklendirdi;

Üçüncü sanayi devriminde, PLC, DCS ve frekans dönüştürücüler gibi otomatik kontrol sistemlerinin doğuşu ile, centrifujler otomasyon ve bilgi çağına girdi;

Şu anda, almanya Hannover messe'de "endüstri 4.0 stratejisini" ortaya koydu. 2014 yılında ülkemiz "Made In China 2025" konseptini ortaya koydu. Santrifüj aynı zamanda zamana uyum sağlayacak ve dijital ve akıllı bir çağa doğru hareket edecektir.

Endüstriyel devrimin yeni turunda, centrifujlerin gelişiminin uluslararası rekabete nasıl cevap verebileceği ve köşelerde nasıl devrilmesinin hepimizin yaratıcı olmasını, birlikte çalışmamızı gerektirdiği, ve birlikte ilerleyin.

Besleme, ayırma, yıkama, dehidrasyon ve diğer çalışma prosedürleri tam hızda tamamlanır; Boşaltma, ekipmanın dışındaki malzeme temasını önleyen yavaşlama koşulu altında tamamlanır, ve operatör ve malzemeyi kirlilikten de koruyabilir.

LWL ekran Filtration jü esas olarak 0.05 ila 10mm arasında değişen katı fazlı tahıllarla süspansiyonu ayırmak ve kurutmak için kullanılır. Kimyasal, gıda maddesi, kimyasal elyaf, madencilik ve metal eritme, eczane ve hafif endüstride uygulanır.

Şimdi LBF santrifüj platformu hermetik tam konut açık üst deşarj santrifüj eczane, gıda, ince kimyasal alan, vb katı-sıvı karışımların ayrılmasında yaygın olarak kullanılabilir. Ayrıca, en iyi teknolojilerin, güçlü anti-erozyonun, istikrarlı çalışmanın avantajına sahiptir ve yüksek standart sanitasyon gereksinimlerine ulaşabilir.

Endüstriyel centrifujler, kimyasalları ayırmak, sıvıları arıtmak, yağları temizlemek, katıları yoğunlaştırmak ve susuzlaştırma çamuru dahil olmak üzere çok çeşitli uygulamalarda kullanılır. Ayrıca meyve sularını, özü yağlarını ve ayrı süt ürünlerini açıklığa kavuşturmak için yiyecek ve içecek endüstrisinde de kullanılırlar.

Farklı tasarımlar ve çalışma prensipleri var. Genel konuşma, yatay filtreAyırıcılar, gaz akışı filtration syonu için petrol ve gaz endüstrisinde daha yaygın olarak kullanılmaktadır.Basınç davul filtreleriGenellikle ilaç ve kimyasal işleme gibi sıvıların ince filtration syonunun gerekli olduğu endüstrilerde kullanılır.

Lityum pillerin daha fazla uygulaması ile atık pillerin geri dönüşümü önemli bir sorun haline geldi. Santrifüj, atık pilden nikel, kobalt, manganez, bakır, lityum toplamak ve yeniden kullanmak için bu sektörde kullanılabilir.

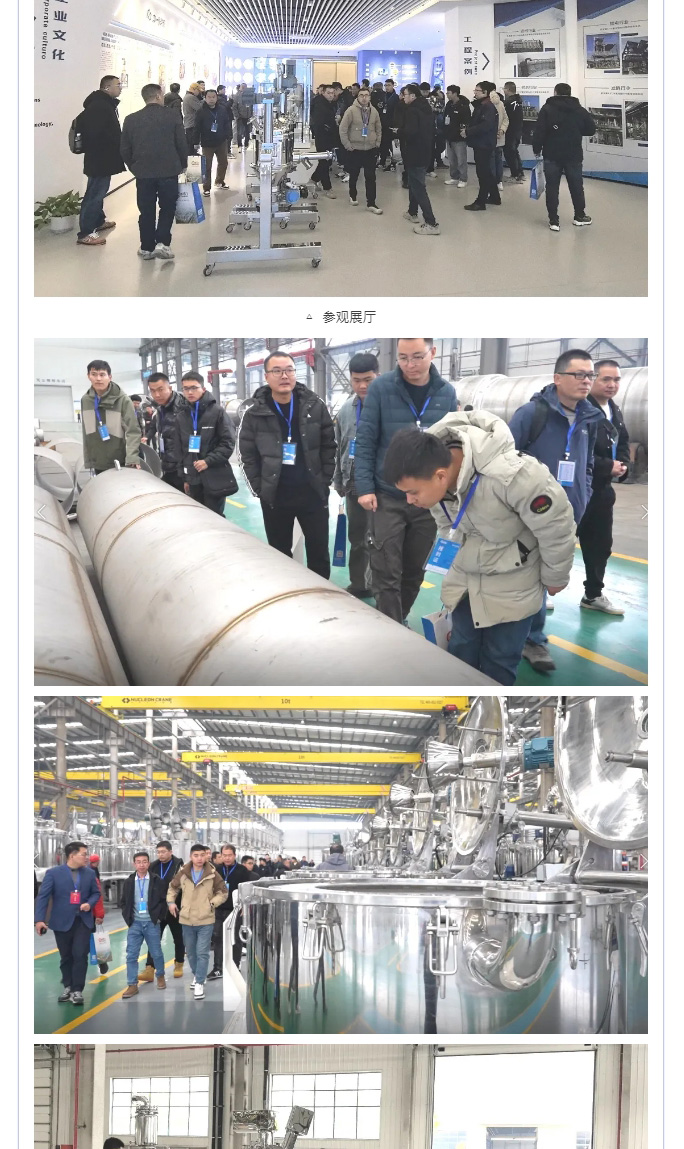

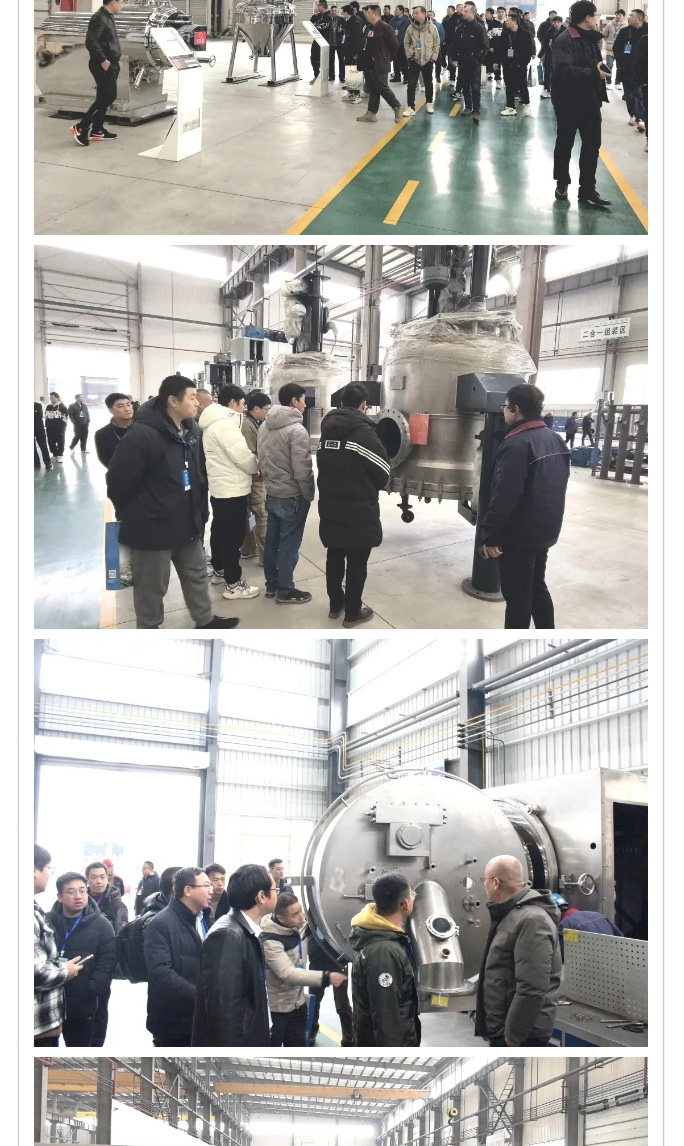

Kurumsal kültür, çekirdek rekabet gücü ve sürekli gelişme için hayattır. Bu nedenle,SaideliKurumsal kültürün kurulması üzerinde çok önem vermektedir. Liderler, "liderliğin olağanüstü bir insan haline gelmesine izin verin, bilimsel personelin eğlenmesini isteyin ve çalışanların birbirleriyle uyumlu olmasını sağlayın" gibi konularda temel yönetim stratejisini şart koşuyor. Böylece, şirket düzenli olarak yurtdışında ziyaret etmek için orta seviyedeki yöneticileri gönderir ve karar verme, operasyon, yönetim ve profesyonel bilgi vb. Ve şirketin her çalışanın "samimi hizmet sunmak ve topluma katkı sağlamak" nin temel değerlerine sahip olması gerekir. Pratik ve yüksek verimlilik, yukarı ve geliyor ", Mükemmel bir kurumsal ortam ve çalışma ortamı oluşturmak ve yüksek uyum gücü ve sadakati olan bir grup kurmak için. Saideli çalışanı tarafından uygulanan bu çalışma coşku ve yenilikçi güç, kurumsal için sürekli gelişim dinamiğini sağlar.

SAIDELI-müşteri tabanı

Dikey kazıyıcı (soyucu) santrifüj, ek yıkama fonksiyonları nedeniyle üstün temizleme performansı sağlar. Kalan filtre kekini çıkarmak için pnömatik olarak destekli bir kazıyıcı kabul edilir ve CIP sistemi, GMP normuna uygun olarak netliği sağlamak için isteğe bağlıdır. Dikey santrifüj ayrıca istikrarlı bir başlangıç sağlamak için bir frekans kontrol sistemi içerir. Plc'nin benimsenmesi ile dikey santrifüj makinesi, insan denetimi ihtiyacını ortadan kaldırarak tam otomatik süreçler sağlar.

Genellikle çapı 800mm, 1000mm, 1250mm, 1600mm ile endüstriyel santrifüj ve en büyük 1800mm. Detay boyut seçimi verim kapasiteniz başına yapılacaktır.

Yanıcı ve patlayıcı, kimya endüstrisinin önemli bir özelliğidir. Kimyasal üretim sürecinde, birçok yanıcı ve patlayıcı tozlar ve çözücüler vardır, bu nedenle centrifujün sızdırmazlık ve patlamaya dayanıklı performansı dikkate alınmalıdır. Önde gelen biri olarakSantrifüj ayırıcı üreticileriPatlama veya sızıntı riski olmadan çeşitli tehlikeli ortamlarda güvenle kullanılabilen yüksek performanslı kimyasal santrifüj makineleri sunuyoruz.

30% peşin ödeme, T/T ile sevkiyat öncesi % 70% veya görüşte % 100% LC.

Günümüzde, akıllı üretim giderek daha fazla dikkat çekerken, akıllı üretimin özünü de yeniden gözden geçirebiliriz, yani sanal ağ ve fiziksel üretim birbirine sızıp birleştirilir. Algı, karar verme ve yürütme gibi üretim faaliyetlerine çeşitli profesyonellerin bilgi ve deneyimini entegre ederek, ürün üretiminde çevrimiçi öğrenme ve bilgi evrimi yeteneği verilir. Üretim sisteminde çeşitli işletmelerin ve üretim birimlerinin verimli bir şekilde koordinasyonunu sağlar, bu da geleneksel işgücü talebini azaltırken üretim verimliliğini büyük ölçüde artırabilir.

Endüstriyel centrifujlerin akıllı üretimine geri dönerek, bunun sadece tek bir teknoloji ve ekipmanın atılımı ve uygulaması olmadığına, ancak tasarım digilaştırmasına, üretim zekasına, yönetim modernizasyonuna güvendiğine inanıyoruz. Servis ağı, ekipman zekası, Vb. Üretim teknolojisinin ve bilgi teknolojisinin derin entegrasyonu ve entegrasyonu yeni katma değer yaratır.

Başka bir deyişle, centrifujlerin akıllı üretimi 1 1 ilişki değil, daha yüksek kaliteli akıllı ürünler oluşturmak için genel akıllı bağlantı yoluyla.

Centrifujün centrifujlerinin akıllı gelişimi açısından, biz profesyonel olarakEndüstriyel santrifüj makinesi tedarikçisi, Özellikle üç yönü de dahil olmak üzere bazı bölümler yaptık: biri ürünün kendisinin akıllı dönüşümüdür; İkincisi, müşteri ihtiyaçlarına göre akıllı kişiselleştirmedir; üçüncüsü harici teknoloji akıllı entegrasyonudur.

İlk seviye, ürünün kendisinin akıllı dönüşümüdür. Bunun, birçok şirketin ürünlerini yükseltmesi için ana yön olduğuna inanıyorum. Saideli açısından, üç şey yaptık.

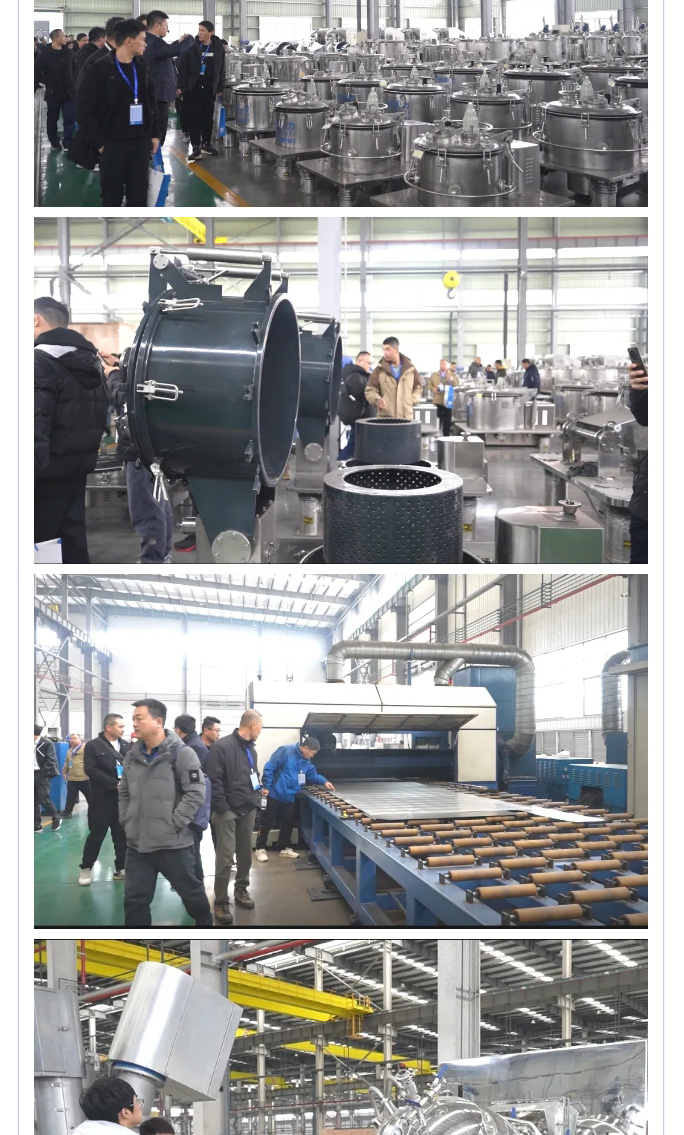

Biri centrifujün stabilitesini arttırmaktır. Kararlı performans, katı-sıvı ayrımı için ön koşul ve temeldir. Bu nedenle, santrifüj üretim hattını optimize etmeye ve geliştirmeye devam ediyoruz, üretimin tam otomasyonunu ve dijitalleştirilmesini sağlamaya odaklanıyoruz.Santrifüj ayırıcıVe centrifujlerin işleme ve üretim doğruluğunu iyileştirir. Almanya ve japonya'dan beş eksenli işleme merkezleri ve robot otomatik kaynak gibi üst düzey ekipmanları tanıttık ve aynı zamanda çalışanların işçiliğini ve çalışma becerilerini geliştirdik. Mükemmellik için çalışmak için. Müşterilerin akıllı montaj hattı üretiminin güvenilirliğini ve sürekliliğini sağlamak için müşterilere yüksek kaliteli ekipman sağlayın. Ayrıca 300 yılında taixing'de 2017 dönümlük arazi satın aldık ve Saideli akıllı üretim üssü inşa etmek için bir milyar yuan yatırım yaptık.

İkincisi, centrifujün güvenliğini arttırmaktır. Yüksek hızlı dönen bir makine olarak, santrifüj, düzensiz bir bez veya filtre bezi hasarı nedeniyle aşırı titreşime neden olabilir. Aynı zamanda, santrifüj ayrıca kimyasal ve farmasötik patlamaya dayanıklı alanlarda uzun süreli çalışmalarda özel ekipmanlardır. Yüksek hızlı rotasyonda çok sayıda yanıcı ve patlayıcı gaz vardır. Yanıcı ve patlayıcıyı hedefleyen, sürekli olarak azot doldurarak yanıcı oksijeni etkili bir şekilde izole ettik. Aynı zamanda, oksijen konsantrasyonu, patlama olasılığını etkili bir şekilde önleyen oksijen içeriği dedektörü tarafından gerçek zamanlı olarak çevrimiçi olarak algılanır.

Santrifüj titreşimi için titreşim genliğini tespit etmek ve gerçek zamanlı olarak centrifujün genliğini ölçmek için titreşim sensörleri, yer değiştirme sensörleri ve genlik sensörleri ile donatıldık. Santrifüj titreşimi normal aralığı aştığında, durdurmak zorunda kalacak.

Ayrıca, centrifujümüz de kapı kapağı hidrolik sıkma cihazı, her hareketli parçanın hız tespiti ve konum tespiti ile donatılmıştır, bu da centrifujün güvenliğini etkili bir şekilde artırır.

Üçüncüsü akıllı seçim ve tasarımdır. Şu anda, müşteri seçimi için ana yöntemler bilinen malzemeler, bilinmeyen malzemeler üzerinde laboratuar ekipmanı testleri ve müşteriler için santrifüj denemeleri üzerinde ampirik yargılardır. Bu yöntemler, insan gücü ve malzeme kaynaklarını kullanmak için zaman alıcı, hantal.

Büyük veri çağının ortaya çıkışı, bilgisayar modelleme, simülasyon teknolojisi ve diğer büyük ölçekli uygulamalar, üç boyutlu dijital modeller ve sanal dijital prototipler bilgisayar yazılımı ile kurulduğu anlamına gelir. Ve simülasyon teknolojisi derinlemesine uygulanır, böylece fiziksel deneyleri azaltır. Bu bağlamda Saideli bir malzeme veritabanı kuruyor. TGelecekte, müşteriler için malzeme parametreleri sunacağız, analiz edip hesaplayacağız, süreci sanal olarak çalıştıracağız ve en uygun modeli bulmak için simülasyon testleri yapacağız.

Zekanın gelişmesiyle, üretim endüstrisi kaçınılmaz olarak mevcut partiden ve homojenizasyondan gelecekteki kişiselleştirilmiş ve özelleştirilmiş ihtiyaçlara geçecektir; Artık tek bir santrifüj cihazı değil, ancak müşterilere istihbarat entegre teknolojisi sunmakSantrifüj kimya endüstrisi. Mekanik tasarım sadece müşterinin malzeme üretim gereksinimlerini karşılamakla kalmaz, aynı zamanda kontrol sistemi de müşterinin akıllı üretimi ile uyumlu olmalıdır.

Saideli'nin mevcut ürün geliştirme modelinden yola çıkarak, ana süreç çizimlerden fiziksel işleme, fiziksel test, hata ayıklama ve iyileştirmeye kadar. Böyle bir modelin uzun bir genel geliştirme döngüsü, yüksek geliştirme maliyeti ve ekipman oluşturulduktan sonra yeniden inşa edilmesinde zorluk vardır ve yeni çağın gelişimine uyum sağlayamaz. Bu amaçla, geleneksel santrifüj geliştirme modelini ve tasarım konseptini değiştirmek, ürün geliştirme döngüsünü kısaltmak ve dijital modelleme ve simülasyon deneyleri yoluyla çok çalışıyoruz. Tasarım kusurlarını zamanında bulabilir, zamanında düzeltebilir ve tasarım mükemmelliğini sağlayabiliriz.

Farmasötik ve kimya endüstrisinin geliştirilmesiyle, müşteriler centrifujler için daha yüksek ve daha yüksek üretim gereksinimlerine ve performans gereksinimlerine sahiptir. Müşterilerin özelleştirilmiş ihtiyaçlarını karşılamak için geleneksel centrifujler için zordur. Bu nedenle, centrifujlerin ayırma performansını geliştiriyoruz ve tek makine işleme kapasitesini artırıyoruz, en iyi çalışma koşullarını arıyoruz, çeşitli özel yapıların tasarlanması, özel kontrol sistemleri, ve müşteri malzemeleri için profesyonel ek cihazlar ve tek bir cihazda çoklu ayırma etkilerinin entegrasyonunu gerçekleştirir.

YG döner sürekli tambur filtresi, sürekli boşaltma, yüksek taşıma kapasitesi, iyi dehidrasyon etkisi, mükemmel çalışma ortamı gibi özelliklere sahip çeşitli süspansiyon malzemelerinin katı-sıvı ayrılmasını hızlı bir şekilde yapmak için kullanılabilir. Düşük zemin alanı ve yüksek derecede otomasyon. Döner tambur filtre tasarımı GMP ve fda'nın gereksinimlerine uygundur. Saideli, ihtiyaçlarınıza uygun döner tambur filtresine sahiptir. Eğer isterseniz, rekabetçi bir döner tambur filtre fiyatında size sağlayabiliriz.

Çin'deki en büyük dekanter santrifüj tedarikçilerinden biri olarak, Saideli privide ihtiyaçlarınızı karşılamak için güvenilir dekanter santrifüj. LW sedimantasyon dekanter santrifüj, her türlü katı-sıvı süspansiyonu ayırmak, kademeli tahıllarla sıvı fazını ayırmak ve polioksietilen, sülfuröz asit gibi çamur dehidrasyonu yapmak için çeşitli endüstrilerde kullanılır. Baryum karbonat, strontium sülfat, lidefen, titanyum pigment, cevher, porselen, kil, kaolin, diyatomit, amilum, Soya proteini, yerfıstığı proteini, şurubu, içecek, bitkisel yağ, sitrik asit, scavenge yağ arıtma, temizlik suyu arıtma, lees, tallow, kan tozu, enerji bitkilerinden çamur, baskı ve boyamadan çamur, kağıt yapımından çamur, kükürtsüz doğal gazdan çamur, kalsiyum karbür çamuru, Aktif çamur amonyak çamuru, yıkama arabalarından çamur, şap çamuru, sondaj çamuru, kömür flotasyon atığı, kriyolit flotasyon sıvısı vb.

Platform yapısı, bir bütün olarak kabuk ve plaka kaynağı, flanş hızlı açılış yapısı ile kabuk kapağı ve kabuk gövdesi, dengeli silindir yardımı (yay) kullanarak kabuk kapağı, besleme borusu ile kabuk kapağı, temizlik borusu, gözetleme camı, gözlem lambası, havalandırma portu, vb., standart flanş kullanarak harici bağlantı borusu nozulları.

Üst askıya alınmış sepet santrifüj yapısı kompakt bir yapı ve istikrarlı bir çalışma benimser. Daha yüksek üretim kapasitesi, otomasyon ve hız, daha iyi ayırma verimliliği, daha düşük gürültü ve emek yoğunluğu. Üst askıya alınmış sepet santrifüj, ince granüllerin nişastası ve orta pürüzlülük granüllerinin şekeri gibi geniş bir uygulama alanına sahiptir.

Santrifüj ayırma ekipmanımız iyi sızdırmazlık performansına sahip ex-proof tasarımdır, bu nedenle yanıcı ve patlayıcı çözücü ile tehlikeli alanda kullanılması çok güvenlidir.

Makine komisyonundan 12 ay sonra veya makine teslimatından 18 ay sonra, hangisi daha erken olursa olsun.

Bir hafta boyunca ücretsiz olarak devreye alma için mühendis gönderin, ancak vize bedeli, gidiş-dönüş bileti, yerel yemek ve konaklama müşteri tarafından karşılanmalı, bir hafta aşılmalı, insan gücü ücreti tahsil edilecektir.

Dekanter santrifüj, esas olarak üretim ve üretim atıksularının kirlilik kontrolünde katı-sıvı ayırma işleminde kullanılan yüksek verimli katı-sıvı ayırma ekipmanıdır. Dekanter santrifüj uygulamasıSantrifüj atıksu arıtmaÇelik mills haneler, kömür yıkama ve yararlanma, kağıt ve deri yapımı ve diğer alanlar. Farklı işleme nesnelerinin makine performans parametreleri için farklı gereksinimleri olmalıdır. Saideli, dekanter centrifujlerinin farklı üretim gereksinimlerini karşılamak için yapabileceği kendinden uyarlamalı ayarlama hakkında size bilgi verecektir. Farklı ayırma nesneleri, dekanter santrifüj de buna göre ayarlanmalı ve uyarlanmalıdır ve dekanter santrifüj fiyatı için birçok parametre vardır. Malzeme üretimde değiştirildikten sonra dekanter santrifüj proses performansını eşleştirmek için ayarlanması gereken aşağıdaki üç parametre vardır.

Tamburun çapı ve etkili uzunluğu, ayırma ve işleme üzerinde büyük bir etkiye sahiptir.Dekanter santrifüj. Tamburun çapı ne kadar büyük olursa yerleşim alanı o kadar büyüktür. Ne kadar güçlü olursa, malzemelerin santrifüj ayırma işleme kapasitesi o kadar büyük olacaktır. Aynı santrifüj hızı durumunda, malzeme daha büyük bir ayırma faktörü elde edebilir ve ayırma etkisi doğal olarak daha iyidir.

Dekantörün çapı arttıkça, malzemenin sağlamlığı azaldıkça izin verilen hız azalır, çünkü malzemenin gücü ile sınırlıdır. Dekantörün kabının çapı sadece mümkün olduğunca büyük olabilir ve süresiz olarak arttırılamaz. Dekanter centrifujün ayırma sürecinde, aynı verim koşulu altında tamburun uzunluk çapı oranı için genellikle iki seçenek vardır. Genel olarak, büyük bir tambur çapına sahip santrifüj daha düşük bir diferansiyel hızda çalışır ve küçük tamburun uzunluk çapı oranı verimliliği artırmak için diferansiyel hızı arttırmalıdır.

Tamburun yarım koni açısı, dekanter centrifujün performansı için daha önemlidir. Açıklama etkisini sağlamak için, elbette, yarım koni açısı daha büyükDavul filtresi, Daha iyi. Ayrıca, ayırma işleminde cüruf taşıma ve dehidrasyonun etkisinden başlayarak, koni açısı en iyi şekilde tasarlanmıştır. Mümkün olduğunca küçük olmalı. Dekanter santrifüj tasarımında, süreç prosedürü kapsamlı bir şekilde referanslanmıştır. Cüruf taşıma, dekanter santrifüj ve centrifujün normal çalışması için gerekli bir durumdur. Parametreler açıklama etkisini sağlamak için ayarlandığında, cüruf taşıma koşulları önyargılı olacaktır. Ayırmak zor olan malzemelerin mevcut yarım koni açısı genellikle 6 dereceden azdır ve 10 derece içindeki açı ortak malzeme ayrımının ayırma gereksinimlerini karşılayabilir.

Dekanter centrifujün aralığı, cüruf taşınmasını doğrudan etkileyen önemli bir faktördür. Ayırmak ve iletmek zor olan malzemeler için, zift daha küçük olacak şekilde ayarlanmalıdır; Cüruf taşıma için düşük gereksinimlerle ayrılması kolay malzemeler için, tortuların taşıma verimliliğini artırmak için, daha büyük olması için zift ayarlamak en iyisidir.

Dekanter santrifüj pervane tipi için, bu üretim hattı makine seçimi tasarlarken seçim için anahtar parametre olmalıdır. Pervane süpürme vidası çok önemlidir, işlevi, tamburun içine yerleştirilmiş tortuyu taşımaktır, böylece cüruf deşarjı sorunsuz bir şekilde yapılabilir. Sadece bir deşarj cihazı değil, aynı zamanda önemi de yeni dekantörün üretim verimliliğini, ayırma etkisini ve servis ömrünü belirler.

Endüstriyel santrifüj, kimya endüstrisinde kritik bir ekipman parçasıdır. Bir karışımın bileşenlerini, boyutlarına, yoğunluğuna ve diğer fiziksel özelliklerine göre ayırmak için kullanılır. Bu ayırma işlemi, yüksek hızlarda bir karışımı döndürerek, daha ağır bileşenlerin centrifujün dışına taşınmasına neden olurken, daha hafif bileşenler merkeze daha yakın kalır.

Kimya endüstrisinde, aşağıdakiler dahil olmak üzere çeşitli uygulamalarda centrifujler kullanılır:

Centrifujler, ilaç, gıda ve içecek üretiminde olduğu gibi çeşitli kimyasal işlemlerde katıları sıvılardan ayırmak için kullanılabilir.

Centrifujler, çözücüler ve reaktifler üretiminde olduğu gibi kirleri ve kirleticileri kaldırarak kimyasalları arıtmak için kullanılabilir.

Bijler, biyoyakıt veya esansiyel yağların üretiminde olduğu gibi değerli ürünleri karışımlardan ayıklamak için kullanılabilir.

Centrifujler atık malzemeleri ayırmak ve atıksuların arıtılmasında veya plastiklerin geri dönüşümünde olduğu gibi değerli bileşenleri kurtarmak için kullanılabilir.

Genel olarak, kimya endüstrisindeki centrifujlerin kullanımı, kimyasal ürünlerin kalitesini ve saflığını sağlamanın yanı sıra süreç verimliliğini arttırmak ve atıkları azaltmak için kritik öneme sahiptir.

Kimyasal santrifüj makinesi, farklı yoğunluklardaki malzemeleri ayırmak için çeşitli laboratuvar ve endüstriyel ortamlarda kullanılan bir ekipman parçasıdır. İşte kimyasal santrifüj makinesi kullanmanın bazı faydaları:

BirEndüstriyel santrifüjFarklı yoğunluklardaki malzemeleri hızlı bir şekilde ayırabilir, zamandan tasarruf edebilir ve verimliliği artırabilir. Bu, zamanın özünün olduğu büyük ölçekli endüstriyel işlemlerde özellikle yararlıdır.

Kimyasal santrifüj makineleri, malzemelerin doğru bir şekilde ayrılmasına izin veren son derece hassastır. Bu, doğruluğun çok önemli olduğu laboratuvar ayarlarında önemlidir.

Kimyasal santrifüj makineleri çok yönlüdür ve sıvılar ve katılar dahil olmak üzere çok çeşitli malzemeleri ayırmak için kullanılabilir.

Kimyasal santrifüj makineleri, sürecin ihtiyaçlarına bağlı olarak yukarı veya aşağı ölçeklenebilir. Bu, hem küçük laboratuvar ayarları hem de büyük endüstriyel süreçler için uygun hale getirir.

Kimyasal santrifüj makineleri genellikle düşük bakım gerektirir, minimum bakım ve onarım gerektirir.

Birçok yararına rağmen, kimyasal santrifüj makineleri genellikle uygun fiyatlı ve uygun maliyetlidir. Bu, onları birçok laboratuvar ve endüstriyel ortamda popüler bir seçim haline getirir.

Genel olarak, kimyasal santrifüj makinesi, zamandan tasarruf edebilen, verimliliği artırabilen ve laboratuvar ve endüstriyel süreçlerde doğruluğu geliştirebilen son derece yararlı bir ekipman parçasıdır.

XJZ üst askıya toplu santrifüj yapısı üst bulunan bir iletim sistemi benimser, dikey motor doğrudan kaplin aracılığıyla davul sürüş sağlar ve tambur milin alt ucunda sabitlenir. Üst askıya alınmış motor toplu santrifüj çalışma prensibi. Motor, tamburun dönmesini sağlar. Tambur besleme hızına ulaştığında, ayrılacak süspansiyon ürünleri besleme borusundan yüksek hızda tambur içine girecektir. Ön ayar hacmine ulaşıldığında besleme durur. Daha sonra tambur filtresi çalışma hızı ayırmak için yükseltilecektir. Santrifüj kuvveti altında, ürünler bir filtre bezi (filtre ekranı) ile filtrelenecektir. Sıvı faz döner tambur deliğinden boş odaya atılacak ve sıvı boşaltma borusundan boşaltılacaktır. Katı faz tamburda tutulacak ve yıkama olabilen silindirik filtre kekleri oluşturacaktır.

Iyi ve profesyonel bir itici santrifüj üreticisi olarak, Saideli yüksek kaliteli santrifüj ürünleri yapıyor. Tambur ana motor ve transmisyon kayışı tarafından tahrik edilen tam hızda çalıştığında, HR pistonları itici centrifujün süspansiyonu, besleme boru hattı boyunca sürekli olarak ürün dağıtım plakasına yönlendirilecektir. Daha sonra süspansiyon, iç birinci sınıf tamburdaki filtre ağına eşit olarak dağıtılacaktır. Sıvı fazın çoğu filtre ağından ve tambur duvarındaki filtre deliklerinden atılacak ve daha sonra sıvı çıkıştan dışarı boşaltılacaktır. Katı birinci sınıf davul üzerinde kesilecek ve bir pasta halkası oluşturacaktır.

Katı sıvı ayırma ekipmanı, tamburun yüksek hızlı dönüşü ile oluşan merkezkaç kuvveti altında süspansiyonda katı ve sıvıyı ayırabilir, ve katı sepet içinde bırakılacak ve sıvı çıkıştan boşaltılacak. Daha sonra katı kazıyıcı tarafından toplanacak.

Santrifüj ayırıcı santrifüj teknolojisi ile tahrik edilir. Santrifüj, partikülleri çözeltiden ayırmak için santrifüj kuvveti kullanır. Bu süreç esas olarak çözümdeki iki karışmayan maddeyi ayırmak için kullanılır. Santrifüj esas olarak katı partiküllerin süspansiyonda sıvıdan ayrılması için kullanılır; Ya da emülsiyonda farklı yoğunluklara sahip iki karışmaz sıvıyı ayırmak (sütü ayırmak gibi); çamaşır makinesi ile ıslak giysilerin kurutulması gibi katı sıvı santrifüj ayırıcı olarak da kullanılabilir; Özel ultra hızlı tüp ayırıcılar, sıvıdaki farklı sedimantasyon hızlarının özelliklerinden dolayı, zenginleştirme ve gaz kaynaklı uranyum hhexoridin ayrılması gibi farklı yoğunlukların gaz karışımlarını da ayırabilirler. Bazı sedimantasyon centrifujleri, katı partiküllerin yoğunluk veya parçacık boyutuna göre sınıflandırılabilir. Santrifüj ayırıcı, kimyasal, petrol, gıda, ilaç, mineral işleme, kömür, su arıtma ve gemi inşa sektörlerinde yaygın olarak kullanılmaktadır.

Santrifüj ayırıcı makinesiGenellikle bir elektrik motoru tarafından tahrik edilen ekseni etrafında bir kase olarak adlandırılan yüksek hızlı dönen bir silindire sahiptir. Süspansiyon (veya emülsiyon) tamburun içine eklendikten sonra, tambur ile aynı hızda döndürmek için hızla sürülür, ve bileşenler santrifüj kuvvetinin etkisi altında ayrı ayrı ayrılır ve boşaltılır. Genel olarak, tambur hızı ne kadar yüksek olursa, ayırma etkisi o kadar iyi olur. Santrifüj ayırıcı üreticileri genellikle satılık iki tip santrifüj ayırıcı sunar: santrifüj filtration syonu ve santrifüj sedimantasyon. Bu nedenle iki endüstriyel santrifüj çalışma prensibi vardır.

(1) santrifüj filtration syonu

Santrifüj kuvvet alanı altındaki süspansiyon tarafından üretilen santrifüj basıncı, filtre ortamı (filtre ekranı veya filtre bezi) üzerinde hareket eder, böylece sıvı filtre ortamından süzülmek için geçer; katı parçacıklar filtre ortamının yüzeyinde bir filtre kalıntısı oluşturmak için sıkışıp kalırken, böylece sıvı-katı ayrımı gerçekleştirir. Filtre tamburunun çevresel duvarında delikler vardır ve iç duvar santrifüj ayırıcı çalışma prensibi olan filtre ortamı ile kaplıdır.

(2) santrifüj sedimantasyon

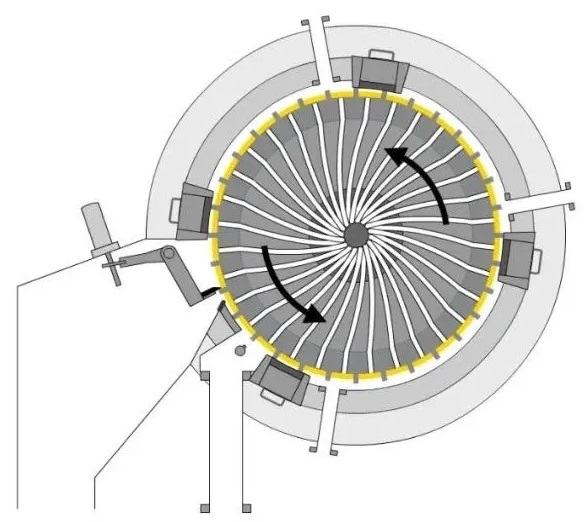

Sıvı-katı (veya sıvı-sıvı) ayırma, santrifüj kuvvet alanında farklı yoğunluklarda süspansiyon (veya emülsiyon) içeren bileşenlerin hızlı çökeltme ve tabakalaşma prensibini kullanarak gerçekleştirilir. Sedimantasyon tamburunun periferik duvarında delik yoktur. Süspansiyon (veya emülsiyon) tamburun içine eklendikten sonra, katı parçacıklar (veya daha yüksek yoğunluklu sıvı) bir tortu (veya ağır ayırma sıvısı) oluşturmak için tambur duvarına yerleşir. Düşük yoğunluklu sıvı, tamburun merkezinin yönünde toplanır, deşarj için taşma portuna akar ve ayırma sıvısı (veya ışık ayırma sıvısı) olur. Döner tambur filtresiKüçük partikül büyüklüğü ve düşük katı partiküllerin konsantrasyonuna sahip süspansiyonların veya emülsiyonların ayrılması için uygun aralıklı cüruf deşarjı için kullanılır. Çok katmanlı konik disklere sahip tamburda, sıvı, dimantasyon ayrımının mesafesini kısaltan, ayrışmayı hızlandıran ve ayırma etkisini artıran disklerle birkaç ince tabakaya ayrılır.

Ayrılacak katı ve sıvı karışım, besleme portundan yüksek hızlı dönen tambura girdiğinde, santrifüj kuvvetinin etkisi altında, karışım filtre ekranından filtrelenir, sıvı ayırma, drenaj borusundan boşaltılır ve katı ayırma tamburda bırakılır. İçinde, tamburdaki katı ayırma, ekipman tarafından belirtilen gereksinimlere ulaştığında, beslemeyi durdurun, katı ayrımı temizleyin ve yıkama sıvısını aynı anda boşaltın. Temizlik gereksinimleri karşıladıktan sonra, santrifüj ayırıcı düşük hızda çalışır ve katı ayırıcı deşarj cihazı (kazıyıcı) bir çalışma sürecini tamamlamak için katı ayırıcıyı boşaltmak için AC servo motor tarafından tahrik edilir.

Santrifüj ayırıcı çalışma prensibi, rotasyon üretmek için santrifüj ayırıcının silindirik üst kısmına eşit olarak beslenir. Hava giriş odasındaki yuvadan, endüstriyel centrifujdeki akış hızı daha da hızlandırılmıştır. Merkezkaç kuvveti ağır parti taşırNamlu tarafına cles. Ayırıcının altındaki toplama odasında aşağı doğru hareket ederler ve birikir. Toplama odasının üstündeki saptırıcı akış yönünü değiştirir. Hiçbir katı sıvı vortekste yukarı doğru hareket etmez ve ayırıcının üst kısmından çıkar. Ayrılmış katılar, toplama odasından periyodik olarak veya sürekli olarak çıkarılır.

BirEndüstriyel santrifüj makinesi üreticisiSaideli, sürekli olarak yüksek teknoloji ve en kaliteli ürünleri geliştirirEndüstriyel santrifüj makinesi,Endüstriyel santrifüj kurutucuVeEndüstriyel santrifüj filtre. Satılık endüstriyel santrifüj, katıları ve sıvıları ayırmak veya sıvıları temizlemek için atıksu arıtma, gıda işleme ve kimyasal üretim gibi çeşitli sektörlerde kullanılabilir. Santrifüj makinesi üreticiniz olarak bizi seçin ve endüstriyel ihtiyaçlarınız için güvenilir ve dayanıklı ekipmanın faydalarını yaşayın. Daha fazla bilgi için bugün bize ulaşın.

LWL ekran Filtration jü esas olarak 0.05 ila 10mm arasında değişen katı fazlı tahıllarla süspansiyonu ayırmak ve kurutmak için kullanılır. Kimyasal, gıda maddesi, kimyasal elyaf, madencilik ve metal eritme, eczane ve hafif endüstride uygulanır.

Tambur yüksek hızlı çalışma altında olduğunda, süspansiyon besleme borusundan tambur girer. Santrifüj kuvvetinin etkisi altında, süspansiyon tamburun filtre bezinde eşit olarak dağıtılır. Sıvı faz, filtre bezi gözenekinden, ekran ağının boşluğundan ve tamburun filtre deliğinden geçer ve daha sonra ana sıvı borunun çıkışından boşaltılır; katı faz, filtre ağındaki bir halka filtre cüruf tabakası oluşturmak için kesilirken. Boşaltma sırasında, inverjü ters çevirme ana motoru ilk önce boşaltma hızına yavaşlatır, daha sonra boşaltma motorunu başlatır ve iticiyi tamburun dışına iter. Filtre bezinin iki ucu ters döndüğü ve tutulan malzeme filtre bezinin dışına döndüğü için.

Endüstriyel santrifüj kurutma makinesi, mükemmel sızdırmazlık sistemi, mutlak güvenlik ile ayırma, kurutma, sterilizasyonu entegre eder ve özellikle yüksek potens bileşikleri, ilaç çıkış aşamaları, yüksek toksik ürünler, uygulama yöntemleri, steril bir ortamda üretilmesi gereken maddeler ve oksijene duyarlı ürünler.

Sokaklar ve sokaklar fenerlerle dekore edilmiş, insanlar hamur yiyor ve havai fişek patlıyor. "Ateş ağacı ve gümüş çiçekler kapalı ve yıldız köprüsü kilitli.

Karanlık toz atla gider ve parlak ay insanları kovalar."

.png)

Geleneksel kültürü güçlü bir şekilde taşımak ve 14 şubat'ın öğleden sonra uyumlu ve şenlikli bir festival ortamı yaratmak için,

Saideli, profesyonelEndüstriyel santrifüj fabrikasıFener bilmecelerini tahmin etme ve fener festivali yapma faaliyeti gerçekleştirdi. Rüzgarda çırpınan gizemler,

Un kokusu ve ilginç bulmaca oyunları ile karıştırılan hava, herkesin durmasına ve oyalanmasına ve aktif olarak buna katılmasına izin verir!

.png)

"Börek al, börek sat, ikinci kardeşin börekleri tekrar yuvarlak", tanıdık melodi akıllarında geri döndü,

Ve herkes börek istemeye başlıyor. Yarışmadan önce, hevesli ve virtuous ustalar bir dizi "İşleme" den geçtiler

Yapışkan pirinç unu büyük bir hamura yoğurmak ve beş eşit parçaya bölmek için prosedürler, rekabet için tam hazırlıklar yapar.

.png)

Hakemin emriyle, hamur yarışması resmen başladı. Yarışmacıların teknikleri profesyonel ve profesyonel olmayan profesyoneller arasındaki farkı vurguladı.

Ustalar kaplanlar, sürtünme, yoğurma, bastırma yuvaları, istifleme doldurma ve sızdırmazlık gibi şiddetli ve yuvarlak ve güzel bir hamur "doğdu".

Profesyonel olmayan oyunculara bir bakalım. Süreç doğru olmasına rağmen, işletme deneyiminden yoksunlar ve cilt ince ve doluymuş.

Dökümlerin beyaz "göbek" kırıldı. Zaman aşımına uğrayan yarışmalarda, herkes hamur tatlılarının güzelliğini göz ardı etti ve miktardaki atılımları ve aşkınlığı takip etti.

Sonuç olarak, Meiyuaner ve çirkin Yuaner top için yarıştı...

.png)

Her oyuncu grubu birlikte çalıştı ve beş set ürün doğdu, ilk grupta 40, ikinci ve üçüncü grupların her birinde 51,

Dördüncü grupta 52 ve beşinci grupta 43. Kurallara göre, daha fazla miktar ve daha kaliteli olanlar kazanacak,

Dördüncü grup şampiyonluğu kazanacak ve ikinci grup koşucu olacak.

Fener bilmeceleri tahmin

Fener bilmece tahmin sahnesine girerek, şenlikli ve huzurlu bir sahne görüntülendi. Kırmızı fenerler yüksek asıldı,

Ve fenerlerin uzun ipleri renkli notlarla asıldı. Bir gust rüzgar patladı ve notlar dans eden kelebekler gibi yukarı ve aşağı uçtu.

"Acele et, acele et, daha sonra onu yakalayamazsın!" tahmincilerin sesleri uzaklardan geldi. Kazanılacak, herkes hazırlanıyor,

Gizemi yıkmak, akıllı beyinleri çevirmek ve yakında gizemi ortaya çıkarmak için hakeme geliyor. Kalabalık tahmin sahnesinde,

Bilmeceyi çözenlerden, cevabı tahmin edemeyenlerden çiziklerden ve hevesli arkadaşlardan aktif yardımlardan alkış vardı. Canlı bir atmosferdi.

.png)

Güzel fener festivali eğlenceli oyun

Üçüncü taraf eğlenceli bir oyun yarışmasıdır. Eller ve ayaklar birlikte kullanılır, odak katılımı,

Ve kazanan ya da kaybeden yok. Oyuncular kaslarını ve kemiklerini taşıdılar ve sol ve sağ yönleri temizledikten sonra,

Oyun pozisyonuna girdiler. Bu basitOperasyonlar esnek, çevik ve akıllı Sedli insanlar için bir pasta parçasıdır.

Kazanmak için, hareketlerinin ne kadar komik olduğunu tamamen göz ardı etti. Ruh övgüye değer ve zafer katılımcılara aittir.

.png)

Fener festivalinin gerçekleşmesinin nedeni, bu festivalin kültürel mirası ve önemi nedeniyle: yeniden birleşme, uyum, özgürlük, bunlar bizim güzel beklentilerimiz. Şirket, çalışanların saideli'nin büyük ailesindeki sıcak ve büyük buluşmayı hissetmelerini sağlamak için bu etkinliği düzenledi. Ve aynı zamanda herkese her güzel nimet gönderin ve her erkek ve kız kardeşe iletin.

Bu güzel günde, Jiangsu Saideli yeni ve eski müşterilere ve tüm çalışanlara eksiksiz, tatlı ve pürüzsüz bir yaşam diliyor! Mutlu fener festivali!

İtici santrifüj makinesinin birçok avantajı olmasına rağmen, kullanırken hala bazı problemler var. Bu arızaları önlemek için, çalışırken daha fazla dikkat etmeliyiz. İtici santrifüj makinesini kullanmak için ilgili önlemleri biliyor musunuz? Bu konuda daha fazla bilgi edinmek isterseniz, lütfen aşağıdaki makaleyi okuyun ve size yardımcı olacağını umuyoruz.

İtici santrifüj makinesi, kullanıldığında diğer bazı ekipmanlarla aynıdır ve dikkat etmek için daha fazla veya daha az şey vardır. Bu nedenle, operatörün kullanırken koşullara göre çalışması gerekir. Kullanırken, ana likörün viskozitesini ve malzemede katı parçacıkların boyutunu vurgulamak gerekir. Katı madde konsantrasyonu ve beslenmenin düzenliliği, makinenin çıkışı üzerinde büyük bir etkiye sahip olacaktır. Filtrasyon sırasında ince parçacıkların kaybı, aynı zamanda, ayrılmış ürünün nem içeriği ve saflığı üzerinde büyük bir etkiye sahiptir. Burada yıkamanın da dikkat edilmesi önemlidir.İtici santrifüj makinesiMümkün olan en yüksek saflığı elde etmektir. Yıkama gerektiğinde, santrifüj içindeki konfigürasyon bir yıkama tüpü ile donatılmıştır. Ama kullanıma konulduğunda, nerede daha iyi olduğuna karar verilmelidir. İş sırasında bir değişiklik varsa, yıkama pozisyonunu şu anda hızlı bir şekilde ayarlamak gerekir. Ayrıca, katıların deşarjının engellenmemesi gerektiğini, tamburdaki çok fazla katı maddenin tamburun hasar görmesine neden olabileceğini, özellikle de bir toplama tankı kurulduğunda dikkat etmek önemlidir.

İtici santrifüj makinesi çalışırken, herkesin dikkatini çeken bu yerlere ek olarak, kullanıcıların dikkat etmesi gereken şey, itici santrifüj makinesinin iyi bir durumda, ayrılmış ürünlerle temas eden tüm davul ve sıvılarda çalışabilmesidir. Kutu periyodik olarak temizlenmelidir. Ayrıca, itici santrifüj makinesinin kullanıldığı anda temizlenmesini şart koşuyor. Her seferinde zaman aralığı ve uzunluğu çalışma koşulları ve ürünün özellikleri ile belirlenir. Genel olarak, temizlik süresi en az 8 saatte bir olmalıdır. Bu aralık uzunsa, rotorun dengesiz olmasına ve hizmet ömrünü kısaltmasına neden olan ürünün nem içeriğinde bir artışa neden olabilir. Bu aynı zamanda revizyon ve arıza sürelerini de arttırır, bu da labirent mührünün sonucu olarak yağı bloke etmesine ve kirletmesine neden olur. Ayrıca, ekipmanın besleme süresi nispeten uzunsa, rotordaki filtre keki sertleşebilir. Besleme devam ettikten sonra, filtre keki dışarı itmek imkansız, bu yüzden besleme durdurulmalıdır.

Yukarıdaki makalenin içeriği, saideli'nin itici santrifüj üreticisi, itici centrifujü çalıştırırken dikkat etmeniz gereken bazı konuları açıklıyor. SAIDELI itici santrifüj makinesi üretiminde uzmanlaşmış bir üreticisidir. Biz de firmamız ziyaret etmek ve yerinde test için tatmin edici ekipman satın almak için çin ve yabancı müşterilere hoş geldiniz.

Centrifujler endüstriyel ve tıbbi uygulamalar için kullanılır. Endüstriyel centrifujler sıvılardan, sıvı-sıvı ayrımı ve sıvı-sıvı-katı ayırma filtreleme centrifujlerinden ayrı katılar, filtre ortamı tarafından katıları çekerken bir filtrasyon ortamından bir sıvıyı geçmek için santrifüj kuvveti kullanır.

Endüstriyel ayırma süreçleri dünyasında, dekanter centrifujleri katı ve sıvıların verimli ve güvenilir bir şekilde ayrılmasında hayati bir rol oynamaktadır. Mevcut çeşitli dekanter centrifujleri arasında, LW dekanter santrifüj, olağanüstü performansı ve çok yönlülüğü için öne çıkıyor. Bu blogda, LW dekanter centrifujlerinin özelliklerini, uygulamalarını ve faydalarını inceleyeceğiz, neden çok sayıda endüstride tercih edilen seçim olduklarına ışık tutacağız.

LW dekanter centrifujleri, katıları ve sıvıları olağanüstü hassasiyetle ayırma yetenekleri ile ünlüdür. Bu centrifujler, özgül ağırlıklarına göre farklı bileşenleri ayırmak için merkezkaç kuvveti prensibini kullanır. LW tasarımı, centrifujün hafif yapısını, daha hızlı hızlanma ve yavaşlamayı sağlayarak, daha iyi verimlilik ve azaltılmış işlem süresine neden olur.

Dönen kase: LW kalbiDecanter ayırıcıKarışımın ayrılacağı dönen kase. Kasenin yüksek hızlı dönüşü, katıların ve sıvıların ayrılmasına neden olan santrifüj kuvveti üretir.

Vidalı konveyör: kasenin içine yerleştirilmiş vidalı konveyör, katıları deşarj için centrifujün konik ucuna doğru yerleştirdi. Ayarlanabilir hızı ve tasarımı, optimum katı-sıvı ayrımı sağlar.

Tahrik sistemi: tahrik sistemi, hem kasenin hem de vidalı konveyörün dönme hızını kontrol eder ve belirli işlem gereksinimlerine uygun ince ayar sağlar.

Diferansiyel hız kontrolü: LW dekanter centrifujleri genellikle ayırma işlemi üzerinde hassas kontrol için kase ve vidalı konveyör hızlarının bağımsız olarak ayarlanmasını sağlayan bir diferansiyel hız kontrol mekanizmasına sahiptir.

LW decanter santrifüj, aşağıdakiler dahil olmak üzere çok çeşitli endüstrilerde uygulamalar bulur:

Atıksu arıtımı: LW, suyun katılardan ayrılmasını sağlayarak, atık hacminin azaltılmasına ve su kalitesinin artırılmasına neden olan verimli bir şekilde su çamurunu deşarjlar.

Kimyasal üretim: LW decanter centrifujleri sıvıların açıklığa kavuşturulmasına, katı parçacıkların ayrılmasına ve değerli kimyasalların proses akışlarından kurtarılmasına yardımcı olur.

Gıda İşleme: bunlarEndüstriyel centrifujlerYüksek ürün kalitesi ve saflığı sağlayan yağlar, yağlar, meyve suları ve süspansiyonlar gibi gıda ürünlerinin ayrılması için kullanılır.

Petrol ve gaz endüstrisi: LW dekanter centrifujleri, sondaj çamuru, slop yağı ve diğer petrol sahası atık akışlarında petrol, su ve katıların ayrılmasında önemli bir rol oynamaktadır. Verimli bertaraf ve çevre uyumluluğunu kolaylaştırmak.

Yüksek ayırma verimliliği: exceptional dekanter centrifujleri, yüksek kaliteli sıvı ve katı fraksiyonların çıkarılmasına izin veren olağanüstü ayırma verimliliği sağlar.

Sürekli çalışma: bu centrifujler sürekli çalışma için tasarlanmıştır, kesinti süresini en aza indirir ve verimliliği en üst düzeye çıkarır.

Çok yönlülük: LW dekanter centrifujleri çok çeşitli besleme materyallerini işleyebilir ve özel işlem gereksinimlerine uyacak şekilde özelleştirilebilir.

Azaltılmış çevresel etki: katıları ve sıvıları verimli bir şekilde ayırarak, LW dekanter centrifujleri atık hacminin azaltılmasına katkıda bulunur ve uygun atık yönetimini kolaylaştırır.

LW dekanter centrifujleri, çeşitli endüstrilerde verimli ayırma süreçleri elde etmek için güvenilir ve çok yönlü araçlar olarak ortaya çıkmıştır. Farklı uygulamalara yüksek ayırma verimliliği, sürekli çalışma ve uyum sağlama yetenekleri, birçok üretim ve tedavi sürecinde onları vazgeçilmez kılar. Industries decanter santrifüj ile endüstriler, operasyonlarını optimize edebilir, ürün kalitesini artırabilir ve çevresel etkiyi en aza indirebilir ve gelişmiş üretkenliğe ve sürdürülebilirliğe yol açabilir.

L(P)LGZ dikey sepet centrifujleri, fibroid ürünlerin katı-sıvı ayrımı ve ince taneler ve orta boy taneler içeren süspansiyon için uygundur. Örneğin alçı, amonyum sülfür, bluestone, potasyum klchloride, boraks, boya maddesi, reçine, pestisit, gıda katkı maddesi, nişasta, şeker, tatlandırıcı, antibiyotik, madencilik ve çevre koruma gibi vitamin ve diğer endüstriler, vb. Boşaltma işlemi sırasında, kazıyıcı, çoğu ürünün etkisi altında, tamburun altındaki boşluk deliğinden dışarıya doğru boşalır. Kalan ürün tabakası, tamburun içindeki otomatik sallama torbası mekanizmasının etkisiyle salınım etkisi nedeniyle kaldırılacaktır. Videoyu izleyerek, daha iyi bir anlayış kazanacaksınızDikey sepet santrifüj.

Endüstriyel santrifüj filtre, yıkama, ekstraksiyon, buharlaşma, entegre basınçlı döner tambur filtresidir. Ve kurutma, gözenekli döner tambur filtreleme ortamı kullanarak katı granülleri sıvı ve katı karışımda sürekli olarak ve otomatik olarak muhafaza ettikten sonra katı-sıvı ayrımını gerçekleştiren bir kapalı ekipman parçasıdır.

Santrifüj, sıvıdaki parçacıkların sedimantasyon hızını hızlandırmak için santrifüj rotorunun yüksek hızlı dönüşü ile üretilen güçlü santrifüj kuvvetini kullanmaktır. Ve numunenin sedimantasyon katsayısını ve yüzdürme yoğunluğunu ayırmak. Endüstri mühendisliğinde çok önemli bir rol oynayan yaygın olarak kullanılmaktadır.

Endüstriyel santrifüj makinesi avrupa'da doğdu. Örneğin, 19. Yüzyılın ortasında, şeker fabrikalarında kristal şekeri ayırmak için tekstil dehidrasyonu ve üst süspansiyon centrifujleri için üç bacaklı centrifujler başarılı bir şekilde ortaya çıktı. Bu en erken centrifujler toplu olarak çalıştırıldı ve manuel cüruf yapıldı. Cüruf boşaltma mekanizmasının iyileştirilmesinden dolayı, 1930 s'de sürekli olarak çalıştırılabilen centrifujler ve otomatik kontrolün gerçekleştirilmesi nedeniyle aralıklı çalışma centrifujü de geliştirilmiştir.

Yapı ve ayırma gereksinimlerine göre,Endüstriyel santrifüj tipleriÜç kategoriye ayrılabilir:Santrifüj filtre, Sedimantasyon centrifujleri ve ayırıcılar. Bir santrifüj, yüksek hızda eksen etrafında dönen ve genellikle bir elektrik motoru tarafından tahrik edilen yuvarlanma tamburu olarak adlandırılan bir silindire sahiptir. Süspansiyon (veya emülsiyon) haddeleme tamburuna eklendikten sonra, tambur ile aynı hızda dönmek için hızla tahrik edilir, ve bileşenler santrifüj kuvvetinin etkisi altında ayrı ayrı ayrılır ve boşaltılır. Genel olarak, tambur hızı ne kadar yüksek olursa, ayırma etkisi o kadar iyi olur.

Endüstriyel santrifüj makinesinin çalışma prensibi iki çeşittir: santrifüj filtration syonu ve santrifüj sedimantasyon. Santrifüj filtration syonu, filtre ortamı üzerinde hareket etmek için santrifüj kuvvet alanının altındaki süspansiyon tarafından üretilen santrifüj basıncını yapmaktır. Böylece sıvı filtre ortamından geçerek süztrate haline gelir, böylece katı parçacıklar filtre ortamının yüzeyinde sıkışıp kalır, böylece sıvı ve katı ayrımı gerçekleştirir. Santrifüj çökeltme, sıvı-katı (veya sıvı-sıvı) ayrımı elde etmek için santrifüj kuvvet alanında farklı yoğunluklarda süspansiyonlar (veya emülsiyonlar) içeren bileşenlerin hızlı sedimantasyon ve tabakalaşma prensibini kullanır. Başka bir türü de varSantrifüj ayırma ekipmanıSıvı açıklama ve katı parçacık zenginleştirmesi için kullanılabilen deneysel analiz için. Bu tip ayırıcı, normal basınç, vakum ve donma koşulları altında çalışan farklı yapısal tiplere sahiptir.

Haddeleme tamburunda ayrılacak malzemenin ağırlığına santrifüj kuvvetinin oranını temsil eder. Ayırma faktörü ne kadar büyük olursa, ayırma o kadar hızlı ve ayırma etkisi o kadar iyi olur. Endüstriyel santrifüj makinesinin ayırma faktörü genellikle 100 ila 20,000 iken, ultra hızlı boru ayırıcılarının ayırma faktörü 62,000 kadar yüksek olabilir, ve analiz için ultra hızlı ayırıcıların ayırma faktörü 610,000 kadar yüksek olabilir. Endüstriyel santrifüj makinesinin işleme kapasitesini belirleyen bir başka faktör, haddeleme tamburunun çalışma alanıdır. Çalışma alanı ne kadar büyük olursa, işlem kapasitesi o kadar büyük olur.

Kullanıcıların talebine uygun olarak, L(P)GZ alt deşarj centrifujleri, tüm uzaktan kontrol edilebilen, besleme, ayırma, yıkama, dehidratasyon ve boşaltma için tam otomatik prosedürler sunar. Bu gelişmiş otomasyon, hassas, verimlilik ve kullanım kolaylığı sağlar ve çeşitli endüstriyel uygulamalar için ideal bir çözüm haline getirir. Çalışan videoyu izlemek için bağlantıyı tıklayınAlt deşarj santrifüjŞimdi ve katı-sıvı ayırma işlemlerinizi nasıl değiştirebileceğinizi öğrenin.

SAIDELI endüstriyel ölçekli santrifüj, süreç verimliliğini arttırmada, maliyetleri düşürmede ve çeşitli endüstriyel uygulamalarda son ürünlerin genel kalitesini iyileştirmede hayati bir rol oynamaktadır. İşte SAIDELI endüstriyel santrifüj makinesinin ana avantajlarından bazıları.

Hızlı işleme:SAIDELI, malzemelerin hızlı işlenmesine izin veren yüksek hızlarda çalışabilen endüstriyel santrifüj türleri sunar. Bu hız hızlı ayrışmaya katkıda bulunur, yüksek verimli üretim ortamları için uygun endüstriyel centrifujleri yapar.

Sürekli çalışma:SAIDEL endüstriyel ölçekli centrifujler, sürekli ve kesintisiz bir ayırma işlemi sağlayan sürekli çalışma için tasarlanmıştır. Bu sürekli akış, tutarlı ürün kalitesi ve üretim verimliliğine katkıda bulunur.

Geliştirilmiş ürün kalitesi:Endüstriyel centrifujler, yoğunluklarına göre bileşenleri ayırmak için santrifüj kuvvetini kullanır ve katıların sıvılardan veya sıvılardan verimli ve hassas bir şekilde ayrılmasını sağlar. Bu, yüksek kaliteli son ürünlerle sonuçlanır. Kirliliklerin veya istenmeyen bileşenlerin ayrılması, saf son ürünlere ve daha yüksek üretkenliğe ve karlara yol açar.

Otomasyon ve kontrol:Satılık SAIDELI endüstriyel santrifüj, gelişmiş otomasyon ve kontrol özellikleri ile birlikte gelir. Bu, çalışma parametrelerinin hassas bir şekilde ayarlanmasını sağlar, en iyi performansı ve değişen süreç koşullarına uyarlanabilirliği sağlar.

Ölçeklenebilirlik:Endüstriyel ölçekli santrifüj sistemleri, değişen üretim hacimlerini karşılamak için ölçeklenebilir. Bu ölçeklenebilirlik, hem küçük ölçekli işlemler hem de büyük endüstriyel işlemler için uygun hale getirir.

Azaltılmış filtrasyon maliyetleri:Endüstriyel ölçekli centrifujler, bazı uygulamalarda geleneksel filtrasyon yöntemlerini değiştirebilir ve maliyet savings una yol açabilir. Satılık SAIDELI endüstriyel centrifujler genellikle daha az bakım gerektirir ve diğer ayırma teknolojilerine kıyasla daha düşük işletme maliyetlerine sahiptir ve santrifüj sahiplerinin sermaye maliyetini dikkate değer bir şekilde daha erken yeniden iyileştirmelerine yardımcı olur.

Satılık YG sürekli döner tambur filtresi, sürekli boşaltma, yüksek taşıma kapasitesi, iyi dehidratasyon etkisi gibi özelliklere sahip çeşitli süspansiyon malzemelerinin katı-sıvı ayrılmasını hızlı bir şekilde yapmak için kullanılabilir. Mükemmel çalışma ortamı, düşük zemin alanı ve yüksek derecede otomasyon. Döner tambur filtre tasarımı GMP ve fda'nın gereksinimlerine uygundur. Profesyonel döner tambur filtre üreticilerinden biri olan Saideli, ihtiyaçlarınıza uygun döner tambur filtresine sahiptir. Eğer isterseniz, rekabetçi bir döner tambur filtre fiyatında size sağlayabiliriz. Bugün bize ulaşın ve optimum verimlilik için sürekli döner tambur basınç filtresi ile operasyonlarınızı artırın!

Farmasötik endüstrisindeki santrifüj uygulamalarının temel ve hedefli gereksinimlerinden başlayarak, üretim sürecinde (belirli ürünleri işlerken) farmasötik centrifujlerin güvenilirliğini, tekrarlanabilirliğini, tutarlılığını ve güvenliğini sağlar.Santrifüj katı sıvı ayırıcıFarmasötik, kimyasal, gıda ve diğer sektörlerde geniş bir uygulama alanına sahiptir. Ayırma ekipmanı, ilaç endüstrisindeki ana işleme ekipmanlarından biridir.

Dönüşümden önce, çoğuFarmasötik endüstrisinde kullanılan santrifüjKimya endüstrisinde kullanılanlardan çok farklı olmayan geleneksel centrifujlerdi, ancak sadece en temel ayırma gereksinimlerini karşıladılar. Son yıllarda, ilaç endüstrisi centrifujler için daha yüksek gereksinimleri ortaya koyan dönüşümü uygulamıştır. Farmasötik üretimin kalite yönetim standardındaki ekipman gereksinimlerine göre, centrifujün ayırma özelliklerini korumak için, farmasötik ürünlerin kalite yönetim standardında bulunan ekipmanın gereksinimleri de karşılanmalıdır. Tasarım, üretim, seçim ve montaj gereksinimleriSantrifüj ayırma ekipmanıTemelde şunlardır:

(1) ekipmanın tasarımı, seçimi ve montajı, ilaçların üretim gereksinimlerini karşılamalıdır. Temizlenmesi, sterilize edilmesi, üretim operasyonunu kolaylaştırması, onarımı ve bakımı ve hataları önlemesi veya kirlenmeyi azaltması kolay olmalıdır.

(2) ekipmanın ilaç ile doğrudan temas halinde yüzeyi pürüzsüz, ölü uçlardan arındırılmış, temizlenmesi veya dezenfekte edilmesi kolay, korozyona dayanıklı olmalıdır. Ve ilaç veya adsorbe ile kimyasal olarak değişmedi.

(3) farmasötik centrifujde kullanılan yağlayıcılar ve soğutucular ilaç veya kapları kirletmez. Boruların tasarımı ve montajı, ölü uçlardan ve ölü borulardan kaçınmalıdır. Temiz odaya giren personel (alan) makyaj yapmamalı veya aksesuar giymemeli ve ilaçlara doğrudan çıplak elleriyle dokunmamalıdır.

(4) üretim ve muayene için kullanılan aletler, sayaçlar, ölçüm aletleri, tartım aletleri, vb. Üretim ve muayene şartlarını uygulama ve hassasiyet kapsamında, belirgin yeterlilik işaretleri ile karşılamalıdır. Ve düzenli olarak kalibre edilmelidir.

(5) tarafından sunulan üretim ekipmanlarıSantrifüj makinesi üreticileriBelirgin durum işaretlerine sahip olmalı ve düzenli olarak tamir edilmeli, bakılmalı ve doğrulanmalıdır. Ekipman montajı, onarımı ve bakımı, ürünün kalitesini etkilememelidir.

(6) özel gereksinimleri olan aletler ve sayaçlar özel bir enstrüman odasına yerleştirilmelidir ve statik elektrik, titreşim, nem veya diğer dış faktörleri önlemek için tesisler olmalıdır.

Yukarıdaki şartlara cevap olarak, yapı biçiminin tasarımında, malzeme seçiminde ve fonksiyonların gerçekleştirilmesinde bir dizi önlem tamamen dikkate alınmalıdır. Üretimde, yüzey kalitesi gibi gereksinimleri elde etmek için önemli işleme yeteneklerine ve işleme araçlarına sahiptir. Seçimde, gerçek üretim süreci, orta özellikler ve temizlik gereksinimleri uygun bir farmasötik santrifüj modeli seçmek için dikkate alınmalıdır. Kurulum sırasında bakım kolaylığı ve santrifüj ile arayüz cihazının makul konfigürasyonu da dikkate alınmalıdır.